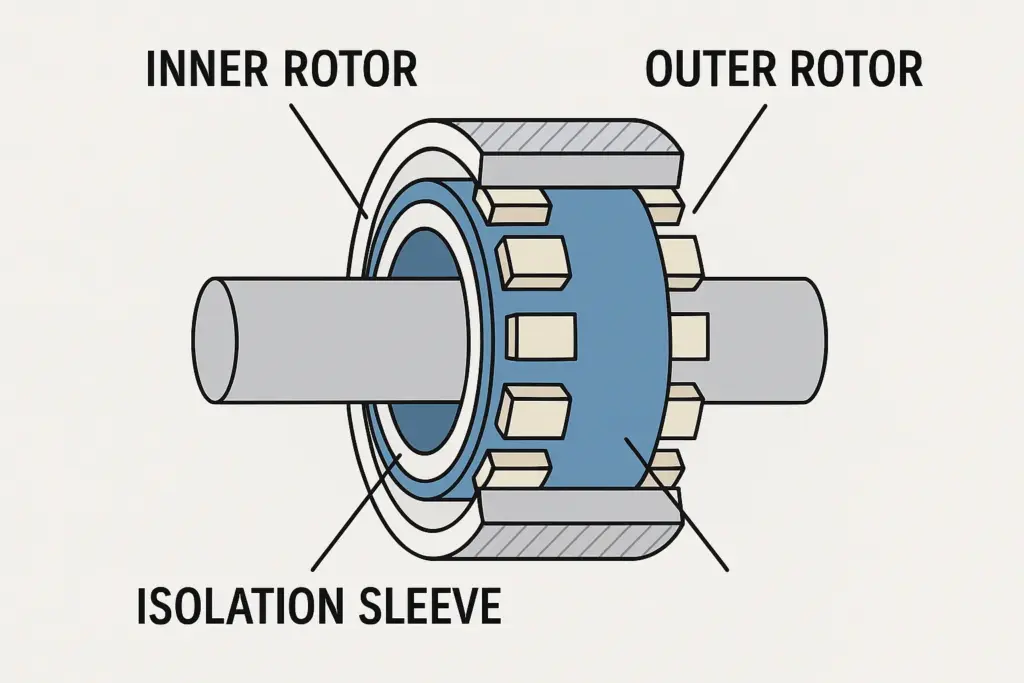

Eine Magnetkupplung besteht im Wesentlichen aus zwei Kernkomponenten: einem Außenrotor und ein Innenrotor.

- Außenrotor: In die Innenwand des Außenrotors sind Hochleistungs-Permanentmagnete eingebettet, die abwechselnd mit Nord- und Südpolen angeordnet sind.

- Innenrotor: Ausgestattet mit entsprechenden Magneten mit entgegengesetzter Polarität, ist sein äußerer Kreis präzise bearbeitet, um den Abstand zu minimieren.

- Isolierhülse: Diese Barriere befindet sich zwischen den beiden Rotoren und verhindert das Austreten von dielektrischer Flüssigkeit, während die Integrität des Magnetfelds erhalten bleibt.

Dieses berührungslose Design ermöglicht die Übertragung des Drehmoments über die Isolationsbarriere ohne physische Verbindung.

Prinzip der Drehmomentübertragung

Im stationären Zustand sind die Nord- und Südpole der inneren und äußeren Rotormagnete symmetrisch ausgerichtet und bilden ein stabiles Magnetfeld.

Wenn ein Drehmoment angewendet wird:

- Der Innenrotor verdreht sich relativ zum Außenrotor.

- Diese Verdrehung führt zu einer Ablenkung der magnetischen Feldlinien.

- Durch die Auslenkung entsteht eine rückstellende magnetische Kraft, die das Drehmoment von der Antriebsseite (Außenrotor) auf die Abtriebsseite (Innenrotor) überträgt.

Im stabilen Betrieb bleibt der relative Torsionswinkel konstant, was synchrone, berührungslose Drehmomentübertragung.

Überlastschutzmechanismus

Einer der einzigartigen Vorteile magnetischer Kupplungen ist ihre eingebauter Überlastungsschutz:

- Wenn das aufgebrachte Drehmoment die Nennkapazität der Kupplung überschreitet, rutschen die inneren und äußeren Rotoren relativ zueinander.

- Dieser Schlupf unterbricht die Drehmomentübertragung und schützt das System vor Schäden.

- Sobald die Überlastung (z. B. Lagerschaden, Wellenblockierung) behoben ist, werden die Rotoren automatisch neu synchronisiert, sodass der normale Betrieb wieder aufgenommen werden kann.

Diese selbstschützende Eigenschaft verlängert die Lebensdauer der Geräte und reduziert ungeplante Ausfallzeiten.

Vorteile der Magnetkupplung

Die magnetische Drehmomentübertragung bietet im Vergleich zu herkömmlichen mechanischen Kupplungen mehrere betriebliche Vorteile:

- Leckagefreier Betrieb: Kein physischer Kontakt bedeutet kein Risiko eines Flüssigkeitslecks, wodurch es ideal für chemische, pharmazeutische und Vakuumsysteme ist.

- Wartungsfrei: Da kein mechanischer Verschleiß auftritt, ist der Wartungsaufwand minimal.

- Hohe Zuverlässigkeit: Eingebauter Überlastschutz reduziert das Risiko eines Geräteausfalls.

- Berührungsloses Design: Sorgt für eine gleichmäßige, vibrationsfreie Drehmomentübertragung auch bei anspruchsvollen Anwendungen.

Industrielle Anwendungen

Magnetkupplungen werden häufig in Branchen eingesetzt, in denen Abdichtung, Zuverlässigkeit und Sicherheit sind kritisch:

- Chemie- und Petrochemieanlagen – um das Austreten ätzender oder gefährlicher Flüssigkeiten zu verhindern.

- Pharmazeutische und Lebensmittelverarbeitung – Gewährleistung eines kontaminationsfreien und hygienischen Betriebs.

- Vakuum- und Halbleiterausrüstung – ermöglicht eine berührungslose Drehmomentübertragung in abgedichteten Umgebungen.

- Pumpen- und Kompressorsysteme – Verbesserung der Haltbarkeit und Reduzierung von Energieverlusten.

Abschluss

Die Drehmomentübertragung mit Magnetkupplung kombiniert fortschrittliches magnetisches Design mit praktischen technischen Vorteilen. Durch den Ersatz direkter mechanischer Verbindungen mit berührungslose, magnetisch synchronisierte Drehmomentübertragungkönnen Branchen Folgendes erreichen:

- Höhere Betriebssicherheit

- Reduzierte Wartungskosten

- Zuverlässiger Überlastschutz

In Umgebungen, in denen Leckagevermeidung und Systemzuverlässigkeit von größter Bedeutung sind, Magnetkupplungen stellen eine hervorragende Wahl für moderne Industrieanwendungen dar.

👉 Entdecken Sie weitere innovative Lösungen und erkunden Sie unser gesamtes Produktsortiment auf HSMagnet.

Schreibe einen Kommentar