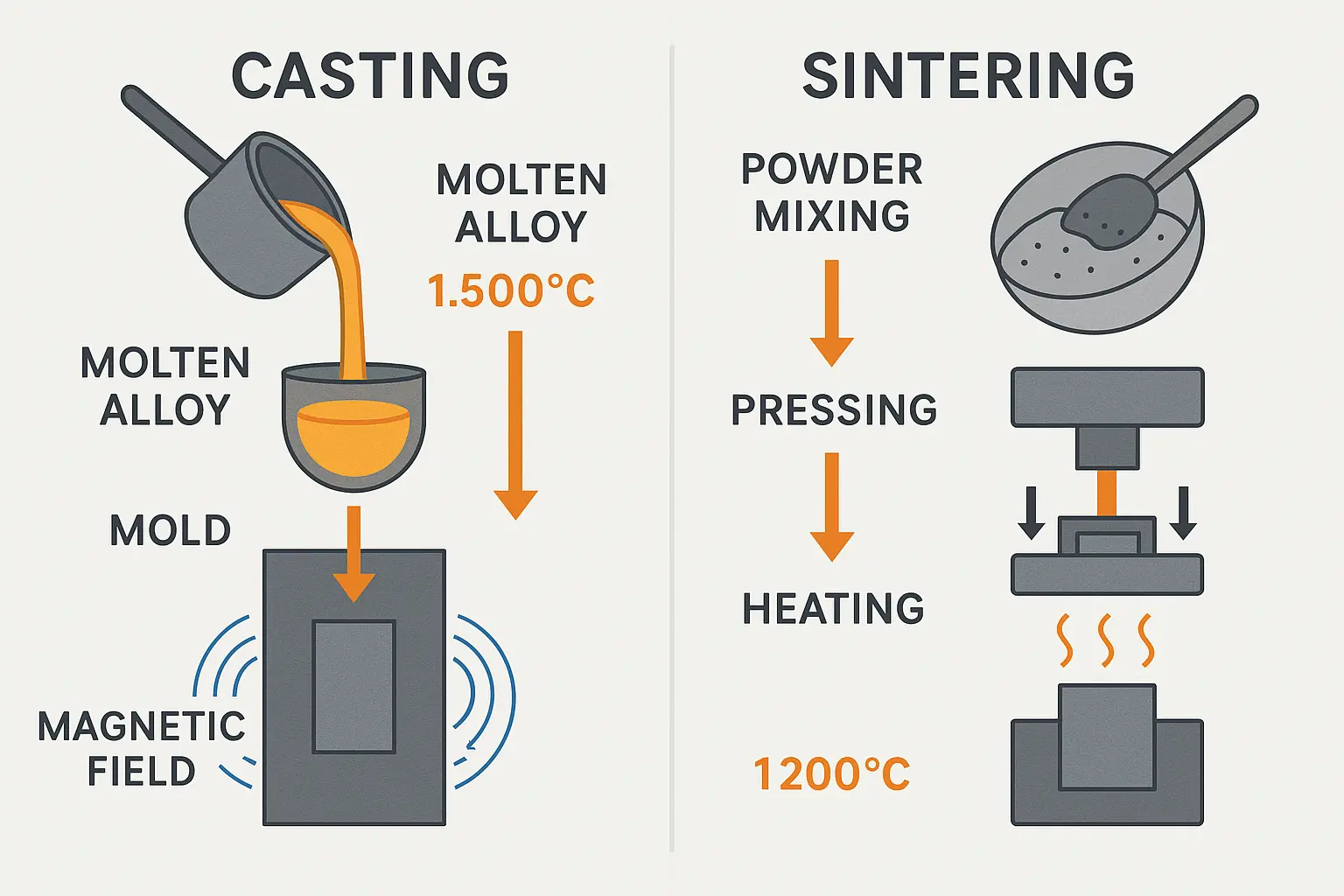

AlNiCo-Magnete bestehen hauptsächlich aus Aluminium, Nickel, Kobalt und Eisen und sind für ihre hervorragende Temperaturstabilität und Korrosionsbeständigkeit bekannt. Sie eignen sich daher ideal für Umgebungen mit hohen Temperaturen bis zu 500 °C oder mehr. Je nach Herstellungsart gibt es zwei Hauptformen: gießen Und gesintert. Das Verständnis der Unterschiede kann bei der Auswahl des richtigen Typs für bestimmte Anwendungen hilfreich sein, wie z. B. Sensoren, Elektromotoren, Gitarren-Tonabnehmer, oder Haltevorrichtungen. AlNiCo-Guss wird durch Schmelzen der Legierung und Gießen in Formen hergestellt, während gesintertes AlNiCo Dabei werden Metallpulver in Form gepresst und unter den Schmelzpunkt erhitzt, um sie zu verschmelzen. Diese Prozesse führen zu Schwankungen in der magnetischen Leistung, der mechanischen Haltbarkeit, der Produktionsdurchführbarkeit und den Kosten. Im Folgenden erläutere ich die wichtigsten Unterschiede und Gründe für die Wahl des einen oder anderen Verfahrens.

Herstellungsunterschiede

Die Produktionsmethode ist der Hauptunterschied und beeinflusst alles, von der Formflexibilität bis zur Skalierbarkeit.

- AlNiCo-Guss: Dabei werden die Rohstoffe bei hohen Temperaturen (ca. 1.500–1.600 °C) geschmolzen und in Sand- oder Metallformen gegossen. Dies ermöglicht anisotrope (richtungsabhängige) Ausrichtungen beim Abkühlen in einem Magnetfeld und verbessert so die Leistung. Es handelt sich um die traditionelle Methode, die sich für größere oder einfachere Formen eignet, kann aber bei mangelnder Kontrolle zu Inkonsistenzen wie Porosität führen.

- Gesintertes AlNiCo: Verwendet Pulvermetallurgie – feine Legierungspulver werden gemischt, unter hohem Druck (bis zu 100.000 psi) in Matrizen gepresst und bei 1.200–1.300 °C in einer kontrollierten Atmosphäre gesintert. Das Ergebnis sind nahezu konturnahe Teile mit minimalem Bearbeitungsaufwand.

Gründe für die Wahl:

- Entscheiden Sie sich für Sinterverfahren, wenn Sie komplexe Geometrien (z. B. komplizierte Sensorgehäuse) oder eine Großserienproduktion benötigen, da diese Methode für die Massenproduktion effizienter ist.

- Wählen Sie Guss für größere Magnete oder wenn eine präzise magnetische Ausrichtung entscheidend ist, da dies die einzige praktikable Methode für große Teile ist.

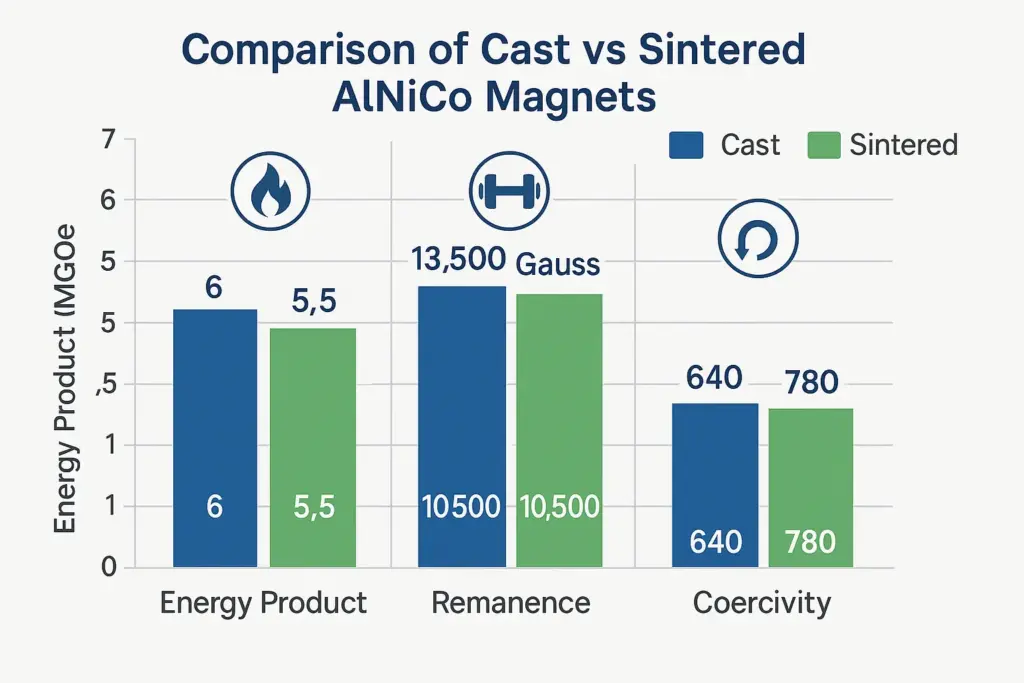

Vergleich der magnetischen Eigenschaften

Die magnetische Stärke ist oft der entscheidende Faktor, wobei gegossene Materialien im Allgemeinen besser abschneiden als gesinterte.

| Eigentum | AlNiCo-Guss | Gesintertes AlNiCo | Hinweise |

|---|---|---|---|

| Energieprodukt (MGOe) | 4,25–10 (anisotrope Qualitäten) | 4,45–5,5 | Cast bietet eine höhere Flussdichte für anspruchsvolle Anwendungen. |

| Remanenz (Br, in Gauss) | Bis zu 13.500 | Bis zu 10.500 | Höhere Besetzung, besser zum Halten starker Felder. |

| Koerzitivfeldstärke (Hc, in Oersted) | 500–2.000 | 500–1.800 | Ähnlich, aber in Premiumqualitäten kann der Guss höhere Leistungen erzielen. |

| Dichte | Höher (ca. 7,3 g/cm³) | Niedriger (ca. 6,9 g/cm³) | Die geringere Dichte von Sintermaterial kann das Gewicht von Konstruktionen reduzieren. |

| Temperaturkoeffizient | -0,02%/°C (typisch für AlNiCo 5) | Ähnlich | Beide zeichnen sich durch ihre Hitzebeständigkeit aus, bei extremen Temperaturen ist jedoch Guss häufiger anzutreffen. |

Gründe für die Wahl:

- Wählen Sie Guss für Anwendungen, die maximale magnetische Stärke erfordern, wie etwa bei Tonabnehmern für E-Gitarren oder Hochleistungsmotoren, bei denen eine höhere Remanenz zu einer besseren Leistung führt.

- Entscheiden Sie sich für gesinterte Materialien, wenn eine mäßige Festigkeit ausreicht und Gleichmäßigkeit entscheidend ist, beispielsweise bei Präzisionsinstrumenten, bei denen konsistente Eigenschaften über mehrere Chargen hinweg wichtiger sind als die Spitzenleistung.

Mechanische Eigenschaften und Haltbarkeit

AlNiCo-Magnete sind von Natur aus spröde, aber durch Sintern wird die Zähigkeit verbessert.

- AlNiCo-Guss: Anfälliger für Risse oder Absplitterungen aufgrund von Gussspannungen. Geringere Zugfestigkeit (ca. 5.000–10.000 psi) und Biegebruchfestigkeit.

- Gesintertes AlNiCo: Bietet überlegene mechanische Integrität mit höherer Zugfestigkeit (bis zu 20.000 psi) und besserer Bruchfestigkeit. Weniger Porosität und in einigen Fällen eine isotropere Struktur.

Gründe für die Wahl:

- Für mechanisch anspruchsvolle Umgebungen, wie etwa Vibrationen ausgesetzte Automobilsensoren, bei denen strukturelle Festigkeit Ausfälle verhindert, ist Sintermetall vorzuziehen.

- Verwenden Sie Gussteile, wenn die magnetische Leistung die Zerbrechlichkeit überwiegt und der Magnet geschützt werden kann (z. B. in Baugruppen eingeschlossen).

Kosten und Produktionsschwierigkeiten

Bei der Auswahl spielen wirtschaftliche Aspekte eine große Rolle.

- AlNiCo-Guss: Höhere Werkzeugkosten für Formen und höherer Energieaufwand durch vollständiges Schmelzen. Besser für kleine bis mittlere Stückzahlen, kann aber bei komplexen oder kleinen Teilen teurer sein. Zu den Produktionsschwierigkeiten gehört die Steuerung der Abkühlraten zur Vermeidung von Defekten.

- Gesintertes AlNiCo: Geringere Gesamtkosten, insbesondere bei hohen Stückzahlen, mit weniger Abfall und schnelleren Zyklen. Komplexe Formen lassen sich ohne umfangreiche Nachbearbeitung leichter herstellen, allerdings erfordert die Pulverhandhabung kontrollierte Umgebungen, um Oxidation zu verhindern.

Gründe für die Wahl:

- Wählen Sie Sintermaterial für kostensensible Großprojekte wie Unterhaltungselektronik oder Autoteile, bei denen Skaleneffekte den Stückpreis senken.

- Entscheiden Sie sich für Guss, wenn die Anwendung überlegene Eigenschaften erfordert, die die Kosten rechtfertigen, wie beispielsweise in der Luft- und Raumfahrt oder bei Spezialinstrumenten.

Anwendungen und Beispiele aus der Praxis

- AlNiCo-Guss: Wird häufig in Hochleistungsanwendungen wie Elektromotoren, Generatoren, Lautsprechern und Magnetabscheidern verwendet. Beispielsweise sorgt gegossenes AlNiCo 5 in Gitarren-Tonabnehmern für den von Musikern bevorzugten warmen Klang und die hohe Leistung. Aufgrund der stärkeren Felder wird es auch häufig in Haltemagneten für Industriewerkzeuge verwendet.

- Gesintertes AlNiCo: Ideal für kompakte Geräte wie Messgeräte, Relais und medizinische Geräte, bei denen Formkomplexität und Haltbarkeit im Vordergrund stehen. In Tachometern oder Thermostaten von Autos vertragen gesinterte Versionen Vibrationen besser und behalten gleichzeitig ausreichend Magnetismus.

Gründe für die Wahl:

- Wenn Ihre Anwendung extreme Temperaturen erfordert oder das stärkste mögliche Feld benötigt (z. B. Luft- und Raumfahrtsensoren), ist Guss oft die erste Wahl, da es in solchen Rollen weiter verbreitet und bewährt ist.

- Bei Massenprodukten mit Sonderformen (z. B. elektronischen Schaltern) senkt das Sintern die Kosten und verbessert die Zuverlässigkeit.

Fazit: Die richtige Wahl treffen

Bei der Entscheidung zwischen gegossenem und gesintertem AlNiCo sollten Sie Ihre Prioritäten abwägen: Gegossenes AlNiCo zeichnet sich durch hohe magnetische Eigenschaften aus und eignet sich für hohe Festigkeitsanforderungen, während gesintertes AlNiCo durch mechanische Robustheit, Kosteneffizienz und Designflexibilität glänzt. Betonen Sie in einem Blogbeitrag die tatsächlichen Kompromisse, z. B.: „Wenn Sie einen Gitarren-Tonabnehmer im Vintage-Stil entwerfen, könnte der überlegene Klang von gegossenem AlNiCo die Nase vorn haben, aber bei einem robusten Automobilsensor könnte die Haltbarkeit von gesintertem AlNiCo den Austausch ersparen.“ Testen Sie immer Prototypen, da Faktoren wie die genaue Güte (z. B. AlNiCo 5 vs. 8) die Entscheidung beeinflussen können. Beide Typen haben die für AlNiCo typische Hitzebeständigkeit gemeinsam, sodass die Wahl oft auf ein Gleichgewicht zwischen Leistung, Budget und Herstellbarkeit hinausläuft.

Schreibe einen Kommentar