In der Welt der Permanentmagnete zeichnen sich Alnico-Magnete durch ihre Langlebigkeit, Hochtemperaturbeständigkeit und historische Bedeutung aus – sie gehörten zu den ersten Permanentmagneten, die im frühen 20. Jahrhundert entwickelt wurden. Alnico-Magnete bestehen hauptsächlich aus Aluminium (Al), Nickel (Ni) und Kobalt (Co) mit Zusätzen wie Eisen, Kupfer und Titan und werden in Anwendungen wie Sensoren, Motoren und Instrumenten geschätzt, bei denen Stabilität unter extremen Bedingungen entscheidend ist. Aber nicht alle Alnico-Magnete sind gleich. In diesem Blogbeitrag tauchen wir in den Herstellungsprozess gesinterter Alnico-Magnete ein, erklären ihre Produktion und heben die Unterschiede zu ihren gegossenen Gegenstücken hervor. Wir vergleichen Alnico auch mit anderen gängigen Permanentmagnetmaterialien wie NdFeB (Neodym), SmCo (Samarium-Kobalt) und Ferrit, um Ihnen die Auswahl des richtigen Materials für Ihre Anforderungen zu erleichtern.

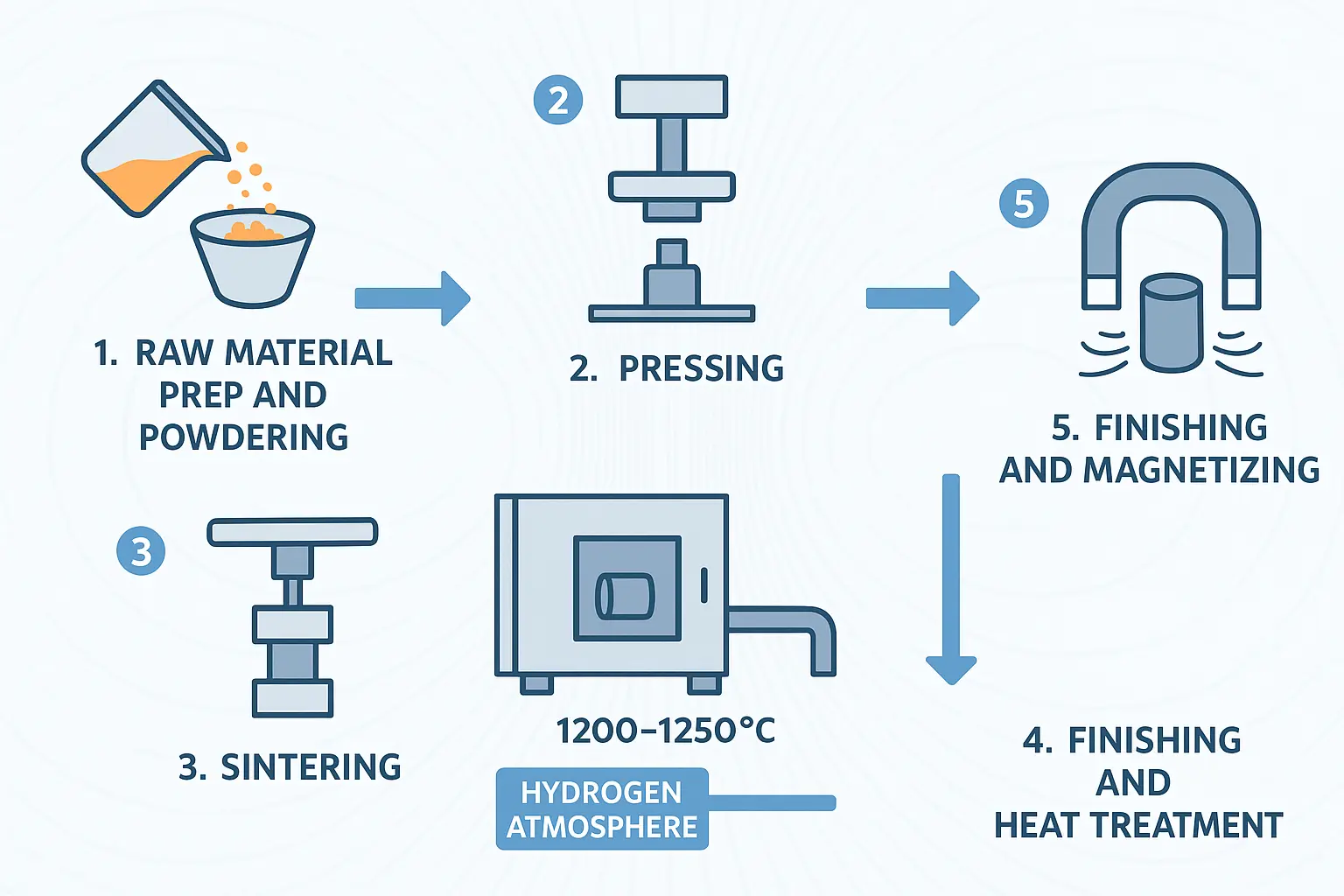

Der Herstellungsprozess von gesinterten Alnico-Magneten

Gesinterte Alnico-Magnete werden mithilfe eines pulvermetallurgischen Verfahrens hergestellt, das präzise Formen und eine effiziente Produktion ermöglicht, insbesondere bei kleineren oder komplexen Komponenten. Dieses Verfahren eignet sich ideal für die Massenproduktion und führt zu Magneten mit hervorragender mechanischer Festigkeit. Hier ist eine schrittweise Aufschlüsselung:

- Rohstoffaufbereitung und Pulverisierung: Der Prozess beginnt mit der Auswahl hochreiner Rohstoffe – Aluminium, Nickel, Kobalt, Eisen und weitere Zusätze. Diese Elemente werden zu einer Legierung verschmolzen, die anschließend zu feinem Pulver gemahlen wird. Die Pulverpartikel sind typischerweise sehr klein, um eine gleichmäßige Mischung und optimale magnetische Eigenschaften zu gewährleisten.

- Drücken: Die Pulverlegierung wird gründlich gemischt und unter hohem Druck in eine Form gepresst. Durch diese Verdichtung entsteht ein „grüner“ Pressling, der der gewünschten Form und Größe nahe kommt. Die Form ist so konstruiert, dass sie etwaige Schrumpfungen in späteren Schritten berücksichtigt.

- Sintern: Das verdichtete Pulver wird in einem Ofen bei Temperaturen um 1200–1250 °C (über 2200 °F) in einer kontrollierten Wasserstoffatmosphäre erhitzt. Dadurch verschmelzen die Partikel, ohne sie vollständig zu schmelzen, und es entsteht ein fester Magnet. Das Sintern erhöht die Dichte und mechanische Integrität des Materials und erhält gleichzeitig die Mikrostruktur des Materials.

- Kühlung und Wärmebehandlung: Nach dem Sintern werden die Magnete langsam auf Raumtemperatur abgekühlt. Zusätzliche Wärmebehandlungen können zur Optimierung der magnetischen Eigenschaften durchgeführt werden, beispielsweise zur Stabilisierung der Mikrostruktur für eine bessere Koerzitivfeldstärke (Entmagnetisierungsbeständigkeit).

- Veredelung und Magnetisierung: Die gesinterten Teile werden bearbeitet oder geschliffen, um präzise Abmessungen und Oberflächengüten zu erreichen. Abschließend werden sie durch Einwirkung eines starken Magnetfelds magnetisiert, wodurch die Domänen für den Permanentmagnetismus ausgerichtet werden. Bei Bedarf können Beschichtungen zum Korrosionsschutz aufgetragen werden, obwohl Alnico von Natur aus korrosionsbeständig ist.

Durch dieses Verfahren eignen sich gesinterte Alnico-Magnete für komplizierte Designs, wie sie beispielsweise in Automobilsensoren oder medizinischen Geräten verwendet werden, bei denen es auf Präzision ankommt.

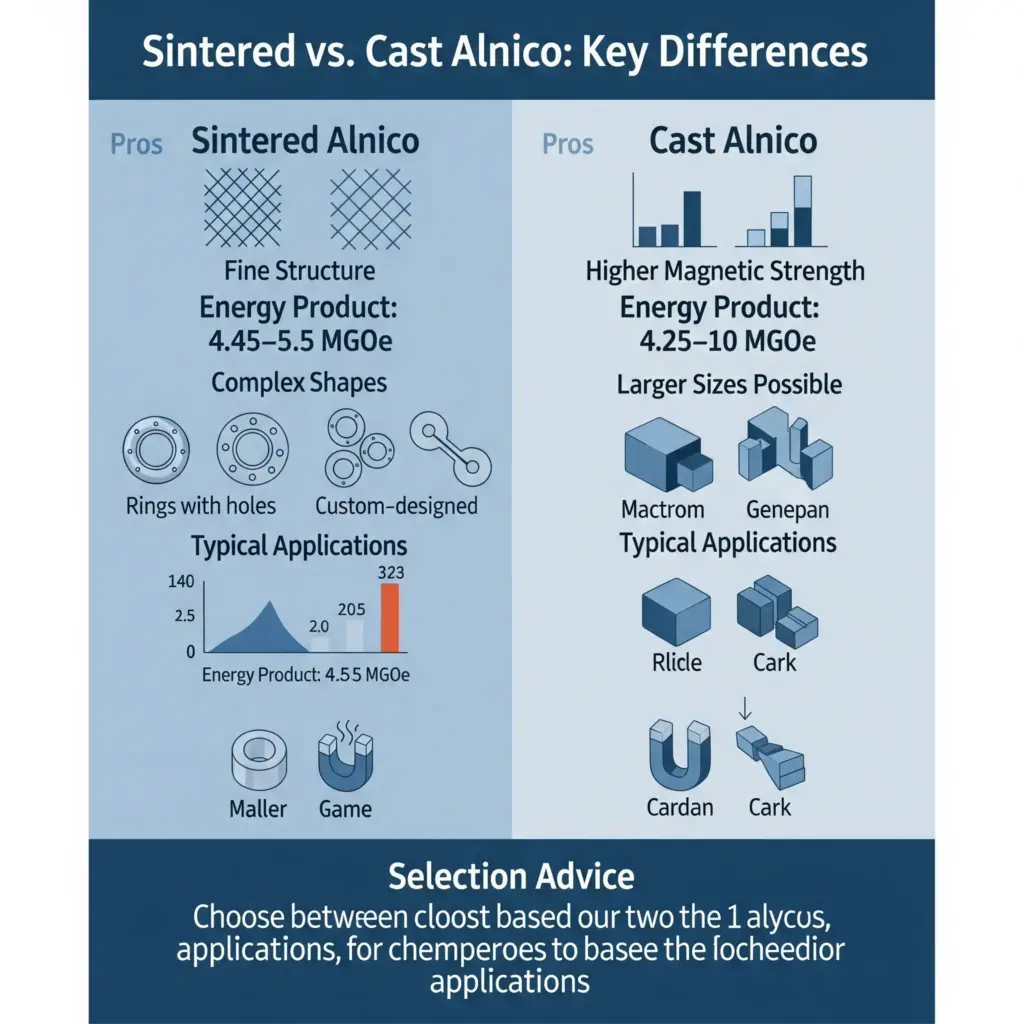

Unterschiede zwischen gesinterten und gegossenen Alnico-Magneten

Obwohl sowohl gesinterte als auch gegossene Alnico-Magnete die gleiche Grundzusammensetzung aufweisen, führen ihre Herstellungsmethoden zu unterschiedlichen Eigenschaften. Gegossene Alnico-Magnete werden hergestellt, indem die Legierung geschmolzen und in Formen (oft auf Sandbasis) gegossen wird, gefolgt von Abkühlung und Magnetisierung. So unterscheiden sie sich:

| Aspekt | Gesintertes Alnico | Alnico-Guss |

|---|---|---|

| Magnetische Stärke | Etwas niedriger (z. B. maximales Energieprodukt 4,45–5,5 MGOe für anisotrope Sorten) | Höher (z. B. 4,25–10 MGOe für anisotrope Sorten) |

| Mechanische Eigenschaften | Bessere Festigkeit, feinere Kornstruktur, höhere Toleranz für komplexe Formen | Spröder, geeignet für größere, einfachere Formen |

| Produktionstauglichkeit | Ideal für kleine Größen, große Mengen und enge Toleranzen | Besser für große oder benutzerdefinierte Formen, aber weniger präzise |

| Kosten und Effizienz | Wirtschaftlicher für die Massenproduktion | Höhere Kosten durch Gießereiverfahren, aber stärkere Leistung |

| Anisotropie | Größtenteils isotrop (gleichmäßiger Magnetismus in alle Richtungen); kann anisotrop sein | Oft anisotrop (stärker in eine Richtung) für verbesserte Leistung |

Zusammenfassend lässt sich sagen, dass Sie sich für gesintertes Alnico für Anwendungen entscheiden sollten, bei denen Haltbarkeit und Präzision gefragt sind, wie etwa in der Elektronik, während gegossene Versionen sich in hochfesten Szenarien wie Elektromotoren auszeichnen.

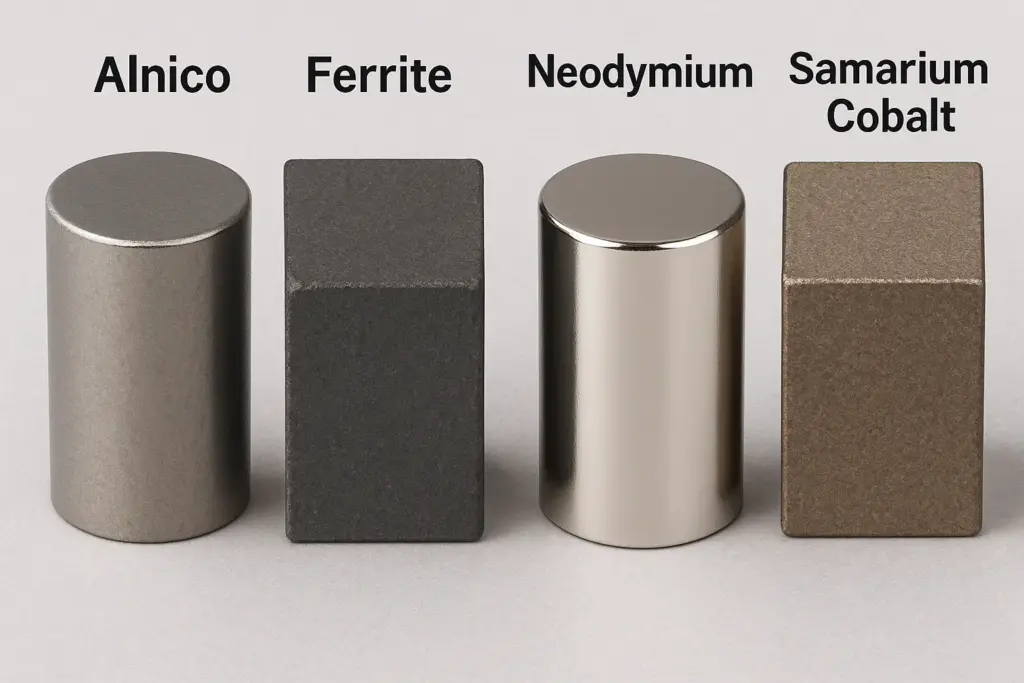

Wie Alnico im Vergleich zu anderen Permanentmagneten abschneidet

Alnico-Magnete sind nicht die einzige Option in der Familie der Permanentmagnete. Vergleichen wir sie anhand wichtiger Faktoren mit NdFeB-, SmCo- und Ferritmagneten, um Ihnen ein klareres Bild zu geben:

| Eigentum | Alnico | NdFeB (Neodym) | SmCo (Samarium-Kobalt) | Ferrit (Keramik) |

|---|---|---|---|---|

| Magnetische Stärke (Energieprodukt) | Mäßig (1–10 MGOe) | Höchste (bis zu 52 MGOe) | Hoch (15–32 MGOe) | Niedrig (1–4,5 MGOe) |

| Temperaturbeständigkeit | Hervorragend (bis 500–550 °C) | Niedrig (80–200 °C; Curietemperatur ~310 °C) | Hoch (250–350 °C) | Moderat (bis 250 °C) |

| Korrosionsbeständigkeit | Gut (keine Beschichtung erforderlich) | Schlecht (erfordert Schutzbeschichtungen) | Gut | Exzellent |

| Kosten | Mäßig | Mäßig bis hoch | Hoch (aufgrund seltener Elemente) | Niedrig |

| Sprödigkeit/Haltbarkeit | Mäßig (Guss spröder als gesintert) | Spröde | Sehr spröde | Spröde, aber stabil |

| Häufige Anwendungen | Sensoren, Gitarren, Umgebungen mit hohen Temperaturen | Motoren, Elektronik, Elektrofahrzeuge | Luft- und Raumfahrt, Militär | Lautsprecher, Spielzeug, Low-Cost-Geräte |

Alnico glänzt bei hohen Temperaturen, wo andere Magnete versagen würden. Es weist jedoch eine geringere Koerzitivfeldstärke auf und lässt sich daher leichter entmagnetisieren als NdFeB oder SmCo. Beim Bau von Komponenten für Elektrofahrzeuge kann sich beispielsweise die höhere Festigkeit von NdFeB auszahlen, für Öl- und Gassensoren in heißen Umgebungen ist Alnico jedoch unschlagbar.

Abschluss

Gesinterte Alnico-Magnete zeichnen sich durch ein zuverlässiges und präzises Herstellungsverfahren aus, das Leistung und Funktionalität vereint und sie daher für viele Branchen zur ersten Wahl macht. Wenn Sie ihre Herstellung und die Unterschiede zu gegossenem Alnico oder anderen Materialien wie NdFeB, SmCo und Ferrit verstehen, können Sie fundierte Entscheidungen für Ihre Projekte treffen. Wenn Sie Magnete suchen oder individuelle Lösungen benötigen, wenden Sie sich an unser Team – wir helfen Ihnen, die Optionen zu entmystifizieren und qualitativ hochwertige Ergebnisse zu erzielen. Bleiben Sie magnetisch!

Schreibe einen Kommentar