Magnetpumpen, auch bekannt als Magnetkupplungspumpen, sind in Branchen wie der chemischen Verarbeitung, der Pharmaindustrie und der Wasseraufbereitung unverzichtbar. Diese Pumpen arbeiten ohne Gleitringdichtungen und nutzen Magnetkupplungen zur Drehmomentübertragung vom Motor auf das Laufrad. Diese dichtungslose Konstruktion verhindert Leckagen und macht sie ideal für den Umgang mit gefährlichen, korrosiven oder heißen Flüssigkeiten. Das Herzstück dieser Kupplungen sind leistungsstarke Permanentmagnete, und ein herausragendes Material ist Samarium-Kobalt (SmCo). In diesem Beitrag untersuchen wir, warum SmCo-Magnete in Magnetpumpen verwendet werden, welche Vor- und Nachteile sie haben und wie sie im Vergleich zu anderen gängigen magnetischen Materialien wie Neodym-Eisen-Bor (NdFeB), Ferrit und Alnico abschneiden.

Warum werden Samarium-Kobalt-Magnete in Magnetpumpen verwendet?

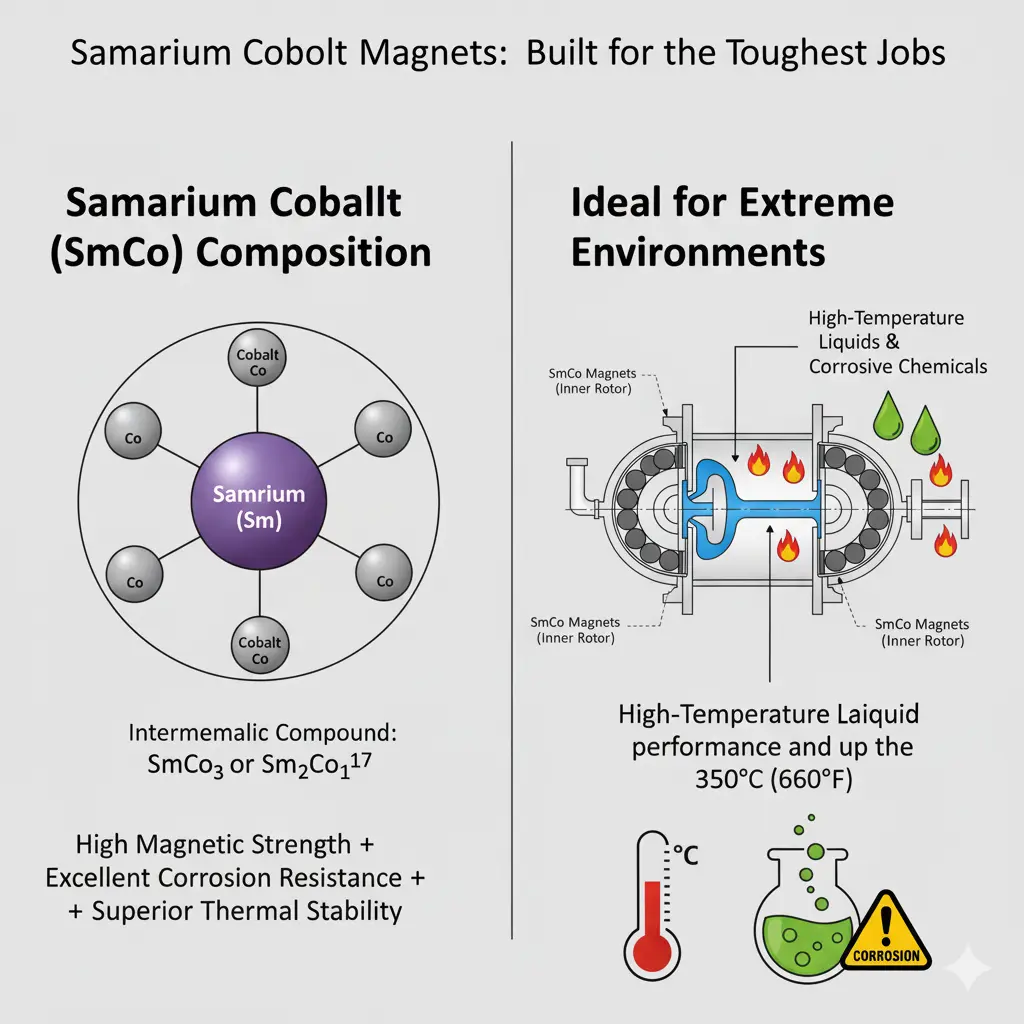

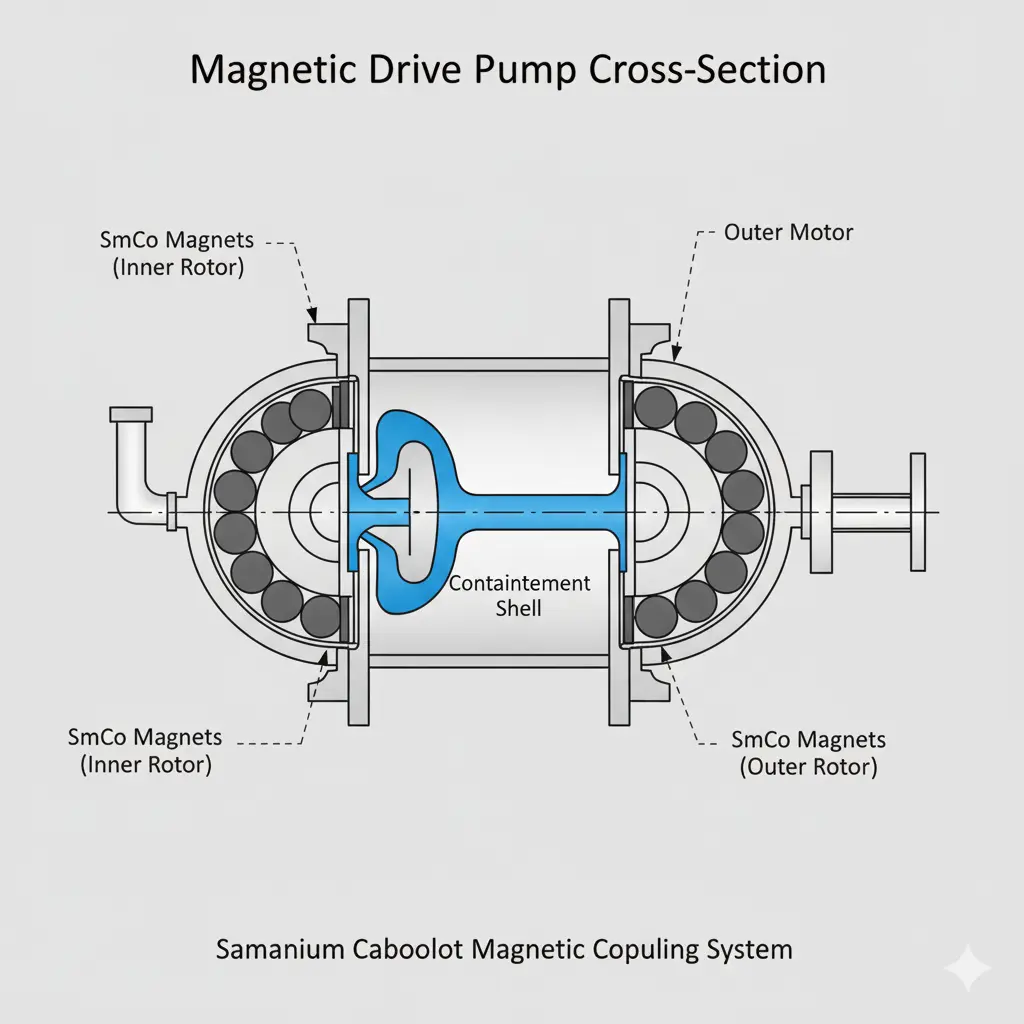

Samarium-Kobalt-Magnete sind eine Art Seltenerdmagnet, der hauptsächlich aus Samarium und Kobalt besteht, oft mit Spuren von Eisen und Kupfer. In Magnetpumpen sind sie Teil des magnetischen Kupplungssystems, bei dem ein äußerer Magnet (vom Motor angetrieben) mit einem inneren Magneten (mit dem Laufrad verbunden) über einen Spalttopf hinweg interagiert. Diese berührungslose Übertragung macht Dichtungen überflüssig, was den Wartungsaufwand und das Kontaminationsrisiko reduziert.

SmCo-Magnete werden besonders in Magnetantriebspumpen für Anwendungen unter extremen Bedingungen bevorzugt. Sie eignen sich hervorragend für Umgebungen mit hohen Temperaturen (bis zu 350 °C) und korrosiven Substanzen, in denen andere Magnete aufgrund von Entmagnetisierung oder Zersetzung versagen könnten. Beispielsweise in Chemieanlagen, in denen heiße Säuren gepumpt werden, oder in Luft- und Raumfahrtsystemen, die Zuverlässigkeit unter thermischer Belastung erfordern, bietet SmCo eine stabile magnetische Leistung, ohne dass in vielen Fällen zusätzliche Schutzbeschichtungen erforderlich sind. Ihre hohe Koerzitivfeldstärke (Entmagnetisierungsbeständigkeit) gewährleistet eine gleichmäßige Drehmomentübertragung, selbst bei kompakten Konstruktionen mit begrenztem Platzangebot.

Vorteile von Samarium-Kobalt-Magneten in Magnetpumpen

SmCo-Magnete bieten mehrere wichtige Vorteile, die sie zur ersten Wahl für anspruchsvolle Pumpenanwendungen machen:

- Überragende Temperaturbeständigkeit: Sie behalten ihre magnetische Stärke bei weit höheren Temperaturen als die meisten Alternativen und sind daher für die Handhabung heißer Flüssigkeiten ohne Leistungsverlust geeignet.

- Ausgezeichnete Korrosionsbeständigkeit: Im Gegensatz zu einigen Magneten, die eine Beschichtung benötigen, ist SmCo von Natur aus beständig gegen Oxidation und chemische Angriffe und somit ideal für korrosive Umgebungen in Pumpen.

- Hohe magnetische Stabilität und Koerzitivfeldstärke: Sie widerstehen der Entmagnetisierung durch externe Felder oder Stöße und gewährleisten so eine langfristige Zuverlässigkeit im industriellen Umfeld.

- Kompaktes und leichtes Design: SmCo bietet im Verhältnis zu seiner Größe und seinem Gewicht eine starke Magnetkraft und ermöglicht so kleinere, effizientere Pumpenkonstruktionen.

Diese Vorteile führen zu geringeren Ausfallzeiten, geringeren Wartungskosten und erhöhter Sicherheit beim Betrieb von Magnetpumpen.

Nachteile von Samarium-Kobalt-Magneten in Magnetpumpen

Obwohl sie leistungsstark sind, haben SmCo-Magnete auch Nachteile:

- Hohe Kosten: Aufgrund der Seltenheit von Samarium und der komplexen Herstellung sind sie deutlich teurer als andere Optionen, was den Gesamtpreis der Pumpe erhöhen kann.

- Sprödigkeit: SmCo neigt bei unsachgemäßer Handhabung während der Montage oder des Betriebs zum Absplittern oder Reißen und erfordert daher eine sorgfältige Installation.

- Etwas geringere magnetische Stärke: Im Vergleich zu einigen Seltenerdalternativen hat SmCo eine geringfügig geringere Energiedichte, was bei bestimmten Designs größere Magnete für das gleiche Drehmoment erforderlich machen könnte.

- Eingeschränkte Verfügbarkeit: Probleme in der Lieferkette mit Seltenerdelementen können zu Beschaffungsherausforderungen führen.

Bei Magnetpumpen werden diese Nachteile oft durch die Langlebigkeit des Materials gemildert, sie können jedoch dazu führen, dass SmCo für kostensensible oder bedarfsarme Anwendungen weniger ideal ist.

Vergleich mit anderen magnetischen Materialien

Um die Position von SmCo zu verstehen, vergleichen wir es mit anderen gängigen Permanentmagnetmaterialien, die in Magnetpumpen und -kupplungen verwendet werden: Neodym-Eisen-Bor (NdFeB), Ferrit (Keramik) und Alnico. Die folgende Tabelle zeigt die wichtigsten Eigenschaften basierend auf magnetischen Eigenschaften, Kosten und Eignung für Magnetpumpen.

| Material | Magnetische Stärke (Energiedichte) | Temperaturbeständigkeit | Korrosionsbeständigkeit | Kosten | Vorteile von Magnetantriebspumpen | Nachteile von Magnetantriebspumpen |

|---|---|---|---|---|---|---|

| Samarium-Kobalt (SmCo) | Hoch (22-32 MGOe) | Hervorragend (bis 350°C) | Ausgezeichnet (inhärent) | Hoch | Stabil in hochtemperierten/korrosiven Flüssigkeiten; hohe Koerzitivfeldstärke für zuverlässige Kopplung | Spröde; teuer für den Einsatz im großen Maßstab |

| Neodym-Eisen-Bor (NdFeB) | Sehr hoch (bis zu 52 MGOe) | Mäßig (80-200°C) | Schlecht (muss beschichtet werden) | Mäßig | Stärkstes Drehmoment in kompakter Bauweise; kostengünstig für Standardtemperaturen | Anfällig für Korrosion/Entmagnetisierung in heißen oder rauen Umgebungen |

| Ferrit (Keramik) | Niedrig (3-5 MGOe) | Gut (bis 250°C) | Exzellent | Niedrig | Günstig und korrosionsbeständig für Basispumpen | Geringe Festigkeit erfordert größere Abmessungen; geringere Effizienz |

| Alnico | Mäßig (5-10 MGOe) | Hervorragend (bis 450°C) | Gut | Mäßig | Hohe Temperaturtoleranz; leicht zu magnetisieren | Geringe Koerzitivfeldstärke führt zu leichter Entmagnetisierung; für moderne Hochleistungspumpen überholt |

Aus dem Vergleich:

- Im Vergleich zu NdFeB: SmCo wird für Hochtemperatur- oder korrosive Magnetantriebspumpen bevorzugt, während NdFeB bei Umgebungsbedingungen hinsichtlich Festigkeit und Kosten die Nase vorn hat. NdFeB ist aufgrund seines Leistungs-Kosten-Verhältnisses insgesamt häufiger anzutreffen, benötigt aber oft Schutzbeschichtungen.

- Vs. Ferrit: SmCo bietet weitaus höhere Festigkeit und Stabilität und eignet sich daher besser für anspruchsvolle Pumpen, obwohl Ferrit für weniger kritische Anwendungen eine kostengünstige Alternative darstellt.

- Gegen Alnico: Beide kommen mit hohen Temperaturen zurecht, aber die höhere Koerzitivfeldstärke und Festigkeit von SmCo machen es für moderne Magnetkupplungen zuverlässiger; Alnico wird heute aufgrund seiner geringeren Leistung kaum noch verwendet.

Letztendlich hängt die Wahl von der Betriebsumgebung der Pumpe ab – SmCo glänzt dort, wo Zuverlässigkeit unter Belastung von größter Bedeutung ist.

Abschluss

Samarium-Kobalt-Magnete spielen eine entscheidende Rolle bei der Verbesserung der Leistung und Sicherheit von Magnetpumpen, insbesondere in anspruchsvollen Industrieumgebungen. Ihre hohe Temperatur- und Korrosionsbeständigkeit macht sie trotz höherer Kosten und Sprödigkeit unverzichtbar. Im Vergleich zu NdFeB, Ferrit oder Alnico bietet SmCo die perfekte Balance für Anwendungen, bei denen ein Ausfall keine Option ist. Wenn Sie ein magnetgetriebenes Pumpensystem entwerfen oder modernisieren, sollten Sie Magnetexperten konsultieren, um das Material an Ihre Bedürfnisse anzupassen. Weitere Informationen zu fortschrittlichen Materialien in der Pumpentechnologie finden Sie in unserem Blog!

Schreibe einen Kommentar