In der Welt der Permanentmagnete ist der Schutz des magnetischen Materials vor Korrosion, Verschleiß und Umweltschäden von entscheidender Bedeutung. Traditionell Ni-Beschichtung oder Ni-Cu-Ni-Beschichtung ist die bevorzugte Lösung für den Oberflächenschutz, insbesondere für Neodym-Magnete (NdFeB). Eine neuere Technologie –PVD-Beschichtung (Physical Vapor Deposition)– gewinnt als leistungsstarke Alternative an Aufmerksamkeit.

Was ist eine PVD-Beschichtung?

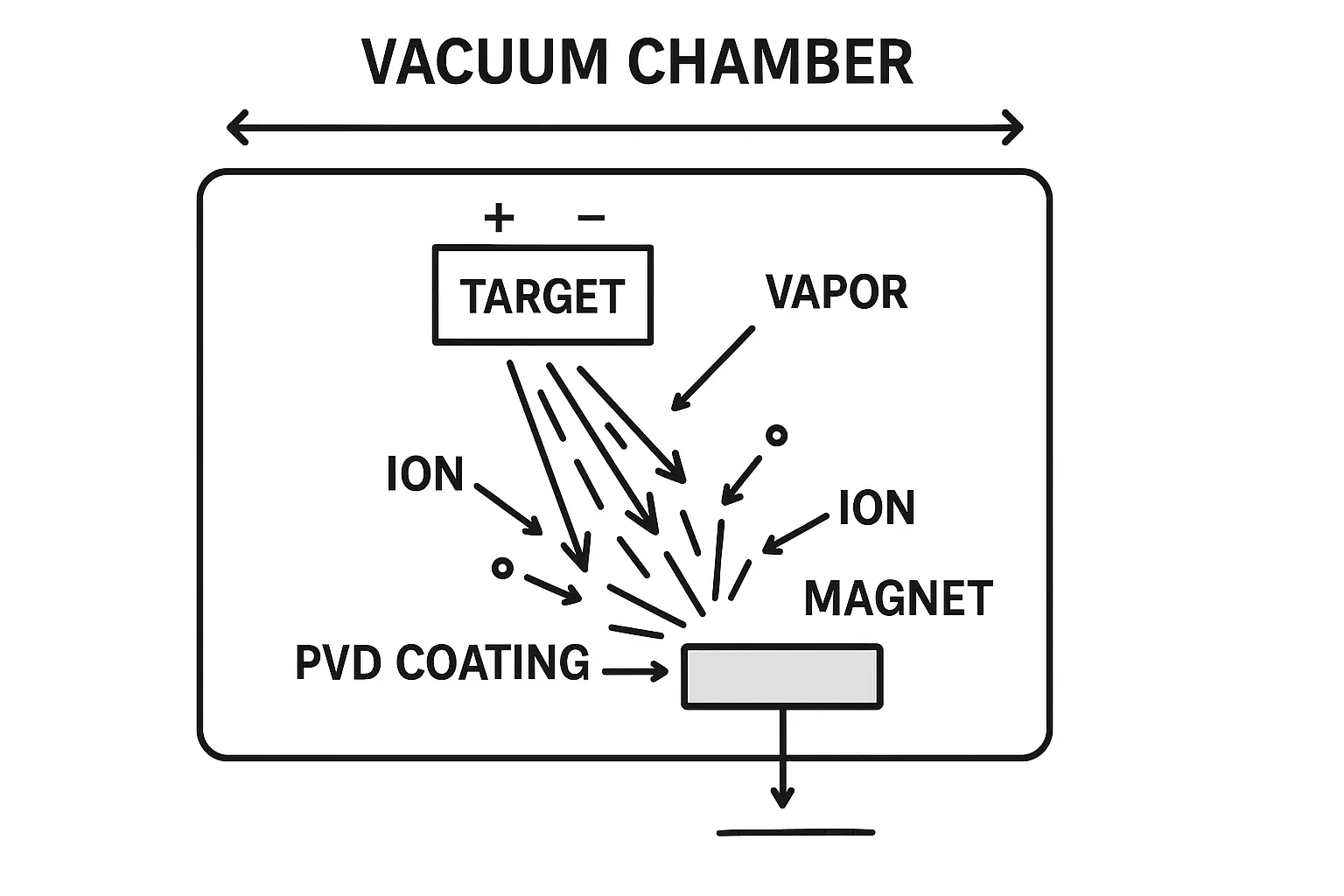

PVD-Beschichtung ist eine vakuumbasierte Oberflächenbehandlung, bei der dünne Filme aus Metallen, Nitriden, Carbiden oder anderen Verbindungen in Dampfform auf die Oberfläche eines Magneten aufgebracht werden. Gängige PVD-Beschichtungen für Magnete umfassen TiN (Titannitrid), CrN (Chromnitrid)oder Mehrschichtkombinationen. Der Prozess wird in einer kontrollierten Kammer durchgeführt, wodurch eine gleichmäßige Beschichtungsdicke und starke Haftung gewährleistet wird.

Vorteile der PVD-Beschichtung für Magnete

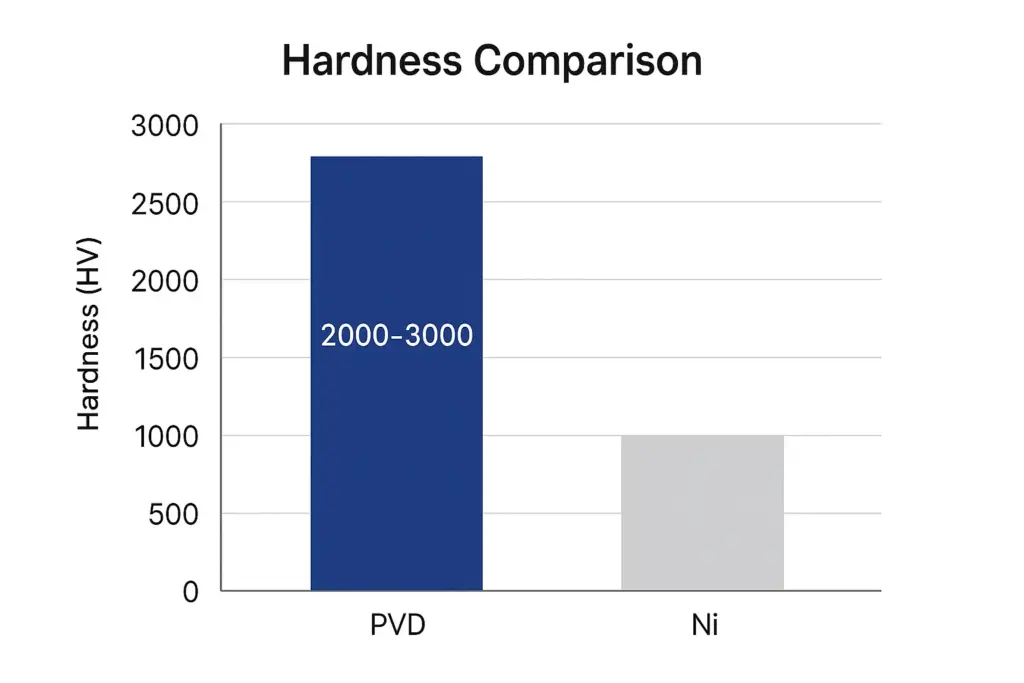

- Überragende Härte und Verschleißfestigkeit

- PVD-Beschichtungen haben typischerweise eine Härte von 2.000–3.000 HV, weit über dem der Ni-Beschichtung (~500 HV).

- Hervorragend geeignet für Magnete in hohe Reibung oder mechanische Kontaktumgebungen.

- Ausgezeichnete Korrosionsbeständigkeit

- In vielen Fällen übertreffen PVD-Beschichtungen Ni-Cu-Ni-Beschichtung in Salzsprühtests.

- Beständig gegen Feuchtigkeit, Schweiß und viele Chemikalien.

- Dünn und dennoch robust

- Die Schichtdicke ist oft 1–5 μm, daher ist der Verlust der magnetischen Leistung im Vergleich zu dickeren Beschichtungen minimal.

- Umweltfreundlicher Prozess

- Keine giftigen Galvanikchemikalien; minimaler Abfall.

- Ästhetischer Reiz

- Kann Farben wie Gold, Schwarz, Regenbogen oder Metallic-Oberflächen erzielen – ideal für sichtbare oder dekorative Magnetanwendungen.

Nachteile und Überlegungen

- Höhere Kosten – PVD erfordert spezielle Ausrüstung und längere Verarbeitungszeiten, wodurch es teuer als bei herkömmlicher Beschichtung.

- Sichtlinienbeschränkung – Da der Prozess gerichtet ist, komplexe Formen kann Beschichtungsschatten aufweisen oder eine Rotation während der Abscheidung erfordern.

- Oberflächenvorbereitung kritisch – Magnete müssen vor der Beschichtung gründlich poliert und gereinigt werden, da sonst die Haftung leidet.

- Weniger üblich bei Massen-Low-Cost-Magneten – Am besten geeignet für Anwendungen, bei denen Leistung oder Aussehen die Kosten rechtfertigen.

Warum PVD-Beschichtung für Magnete verwenden?

PVD-Beschichtung ist besonders attraktiv in:

- Medizinische Geräte (ungiftig, korrosionsbeständig, verschleißfest)

- Unterhaltungselektronik (dekorativ & funktional)

- Luxusgüter & Uhren (hochwertige Verarbeitung mit Langlebigkeit)

- Motoren & mechanische Baugruppen (Abriebfestigkeit)

- Meeres- oder feuchte Umgebungen (verbesserte Korrosionsbeständigkeit)

PVD-Beschichtung vs. Ni-Beschichtung / Ni-Cu-Ni-Beschichtung

| Besonderheit | PVD-Beschichtung | Ni-Beschichtung | Ni-Cu-Ni-Beschichtung |

|---|---|---|---|

| Härte | ★★★★★ (2000–3000 HV) | ★★☆☆☆ (~500 HV) | ★★☆☆☆ (~500 HV) |

| Korrosionsbeständigkeit | ★★★★☆ | ★★★☆☆ | ★★★★☆ |

| Dicke | 1–5 μm | 10–20 μm | 15–25 μm |

| Magnetischer Verlust | Sehr niedrig | Niedrig | Niedrig |

| Aussehen | Mehrere Farben und Metallic-Effekte | Silbernes Finish | Silbernes Finish |

| Kosten | Hoch | Niedrig | Mäßig |

| Umweltauswirkungen | Umweltfreundlich | Verwendet Chemikalien | Verwendet Chemikalien |

Abschluss

Während Ni Und Ni-Cu-Ni Plattierung bleibt eine zuverlässige und kostengünstige Wahl für viele Magnetanwendungen, PVD-Beschichtung bietet unübertroffene Härte, Verschleißfestigkeit und dekorative Flexibilität. Für Branchen, in denen Leistung, Haltbarkeit oder Ästhetik sind entscheidend, PVD-beschichtete Magnete sind eine moderne Premiumlösung, die eine Überlegung wert ist.

Wenn Sie suchen Magnete mit fortschrittlichen PVD-Beschichtungen, unser Team kann Ihnen maßgeschneiderte Optionen anbieten, die auf Ihre Anwendungsanforderungen zugeschnitten sind.

Schreibe einen Kommentar