Neodym-Magnete sind für ihre unglaubliche Stärke bekannt und werden häufig in Branchen wie der Elektronik, der Automobilindustrie und der erneuerbaren Energien eingesetzt. Diese leistungsstarken Magnete benötigen jedoch eine Schutzbeschichtung, um ihre Leistung und Langlebigkeit zu erhalten. In diesem Artikel untersuchen wir, warum eine Neodym-Magnetbeschichtung so wichtig ist, welche Beschichtungsarten es gibt und welche spezifischen Vorteile sie bietet.

Warum Neodym-Magnete beschichtet werden müssen

Neodym-Magnete, hergestellt aus einer Legierung aus Neodym, Eisen und Bor (NdFeB), sind besonders in feuchter Umgebung sehr korrosionsanfällig. Ohne entsprechenden Schutz können sie oxidieren, was zu Rost und einem erheblichen Verlust der magnetischen Stärke führt. Eine Beschichtung wirkt als Barriere und schützt den Magneten vor Umwelteinflüssen wie Feuchtigkeit, Chemikalien und physischen Schäden. Darüber hinaus verhindert eine Beschichtung Absplitterungen oder Risse, die aufgrund der Sprödigkeit von Neodym-Magneten auftreten können, und sorgt so für Langlebigkeit und dauerhafte Leistung.

Hauptgründe für die Beschichtung von Neodym-Magneten

- Korrosionsschutz: Verhindert Oxidation in feuchten oder rauen Umgebungen.

- Verbesserte Haltbarkeit: Reduziert das Risiko von Absplitterungen oder Rissen.

- Beibehaltene magnetische Stärke: Erhält die Leistung des Magneten über die Zeit.

- Ästhetischer Reiz: Bietet ein elegantes, professionelles Erscheinungsbild für kommerzielle Anwendungen.

Gängige Arten von Neodym-Magnetbeschichtungen

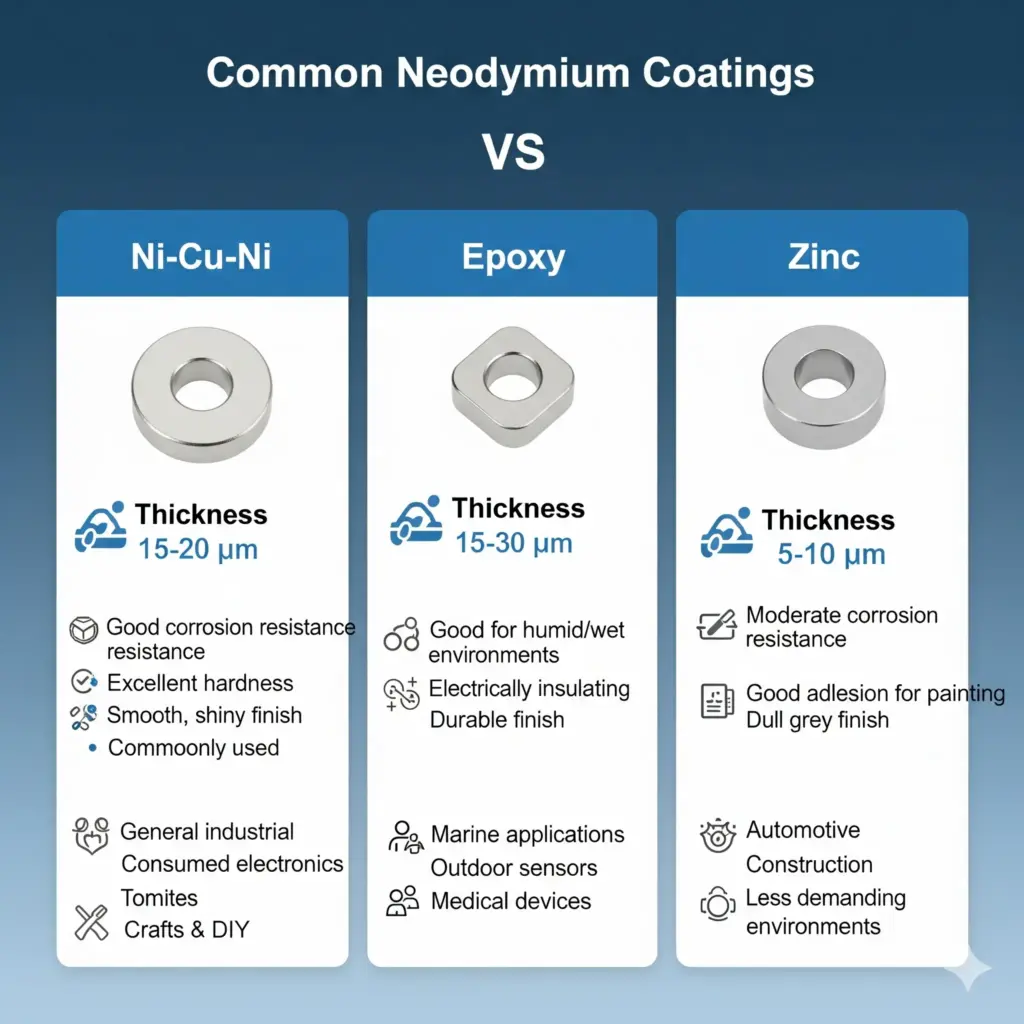

Zum Schutz von Neodym-Magneten werden verschiedene Beschichtungen verwendet, die je nach Anwendung jeweils einzigartige Vorteile bieten. Im Folgenden stellen wir die gängigsten Optionen vor: Nickel-Kupfer-Nickel (Ni-Cu-Ni), Epoxid und Zink.

1. Nickel-Kupfer-Nickel-Beschichtung (Ni-Cu-Ni).

Die Ni-Cu-Ni-Beschichtung wird aufgrund ihrer ausgewogenen Kombination aus Schutz und Ästhetik am häufigsten für Neodym-Magnete verwendet.

- Korrosionsbeständigkeit: Bietet hervorragenden Schutz vor Rost und Oxidation, ideal für den Innen- und leichten Außenbereich.

- Ästhetischer Reiz: Sorgt für ein glänzendes, silbernes Finish und macht Verbraucherprodukte dadurch optisch ansprechend.

- Dünnes Profil: Behält dank seiner dünnen, aber effektiven Schichten eine starke magnetische Leistung bei.

- Anwendungen: Wird häufig in der Elektronik, Schmuckherstellung und bei magnetischen Baugruppen verwendet.

2. Epoxidbeschichtung

Epoxidbeschichtungen sind dicker und robuster und eignen sich daher für anspruchsvolle Umgebungen.

- Haltbarkeit: Bietet eine starke Barriere gegen physische Abnutzung.

- Chemische Beständigkeit: Schützt vor der Einwirkung von Chemikalien, perfekt für industrielle Umgebungen.

- Benutzerdefinierte Farben: Erhältlich in verschiedenen Farben zur ästhetischen Anpassung oder Markenkennzeichnung.

- Anwendungen: Ideal für Meeresumgebungen, medizinische Geräte und schwere industrielle Anwendungen.

3. Zinkbeschichtung

Zink ist eine kostengünstige Option für die Beschichtung von Neodym-Magneten, bietet jedoch möglicherweise nicht die gleiche Langlebigkeit wie Ni-Cu-Ni oder Epoxid.

- Kostengünstig: Eine preisgünstige Wahl für weniger anspruchsvolle Anwendungen.

- Grundlegende Korrosionsbeständigkeit: Bietet angemessenen Schutz, kann sich bei Feuchtigkeit jedoch schneller abnutzen.

- Anwendungen: Geeignet für kurzfristige Projekte oder kostensensible Anwendungen.

Auswahl der richtigen Beschichtung für Ihren Neodym-Magneten

Die Auswahl der geeigneten Beschichtung hängt von Ihren spezifischen Anforderungen ab:

- Umfeld: Unter rauen oder feuchten Bedingungen kann Epoxidharz für besseren Schutz erforderlich sein.

- Budget: Zink ist ideal für kostenbewusste Projekte, während Ni-Cu-Ni ein Gleichgewicht zwischen Kosten und Leistung bietet.

- Ästhetik: Ni-Cu-Ni- oder farbige Epoxidbeschichtungen steigern die optische Attraktivität von Produkten für den Endverbraucher.

- Anwendung: In industriellen oder chemieintensiven Umgebungen ist Epoxidharz von Vorteil, während in der Elektronik häufig Ni-Cu-Ni verwendet wird.

Abschluss

Die Beschichtung von Neodym-Magneten ist entscheidend, um sie vor Korrosion zu schützen, ihre Haltbarkeit zu erhöhen und ihre magnetische Stärke zu erhalten. Ob Sie sich für das vielseitige Ni-Cu-Ni, robustes Epoxid oder kostengünstiges Zink entscheiden – die richtige Beschichtung sorgt dafür, dass Ihre Magnete in ihrer vorgesehenen Umgebung optimal funktionieren. Wenn Sie die Vorteile der einzelnen Beschichtungsarten kennen, können Sie eine fundierte Entscheidung für Ihr Projekt oder Ihre Anwendung treffen.