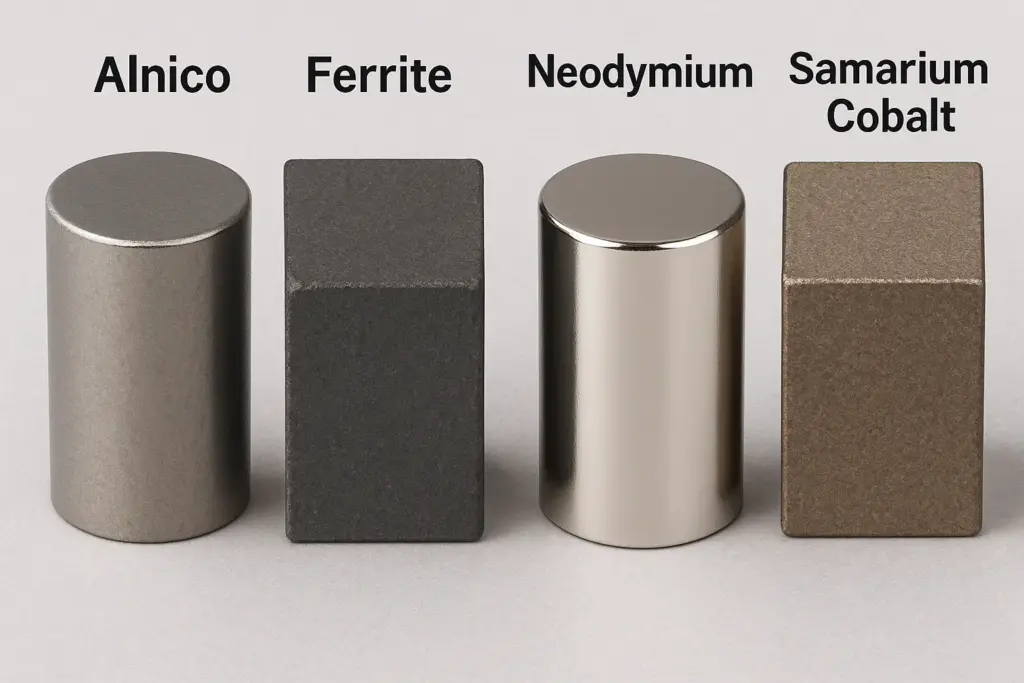

En el mundo de los imanes permanentes, los imanes de Alnico destacan por su durabilidad, rendimiento a altas temperaturas e importancia histórica: estuvieron entre los primeros imanes permanentes desarrollados a principios del siglo XX. Compuestos principalmente de aluminio (Al), níquel (Ni) y cobalto (Co), con adiciones como hierro, cobre y titanio, los imanes de Alnico son apreciados en aplicaciones como sensores, motores e instrumentos donde la estabilidad en condiciones extremas es crucial. Sin embargo, no todos los imanes de Alnico son iguales. En esta entrada del blog, profundizaremos en el proceso de fabricación de los imanes de Alnico sinterizados, explicaremos cómo se producen y destacaremos las diferencias con sus homólogos fundidos. También compararemos el Alnico con otros materiales populares para imanes permanentes como NdFeB (neodimio), SmCo (samario-cobalto) y ferrita para ayudarle a elegir el más adecuado para sus necesidades.

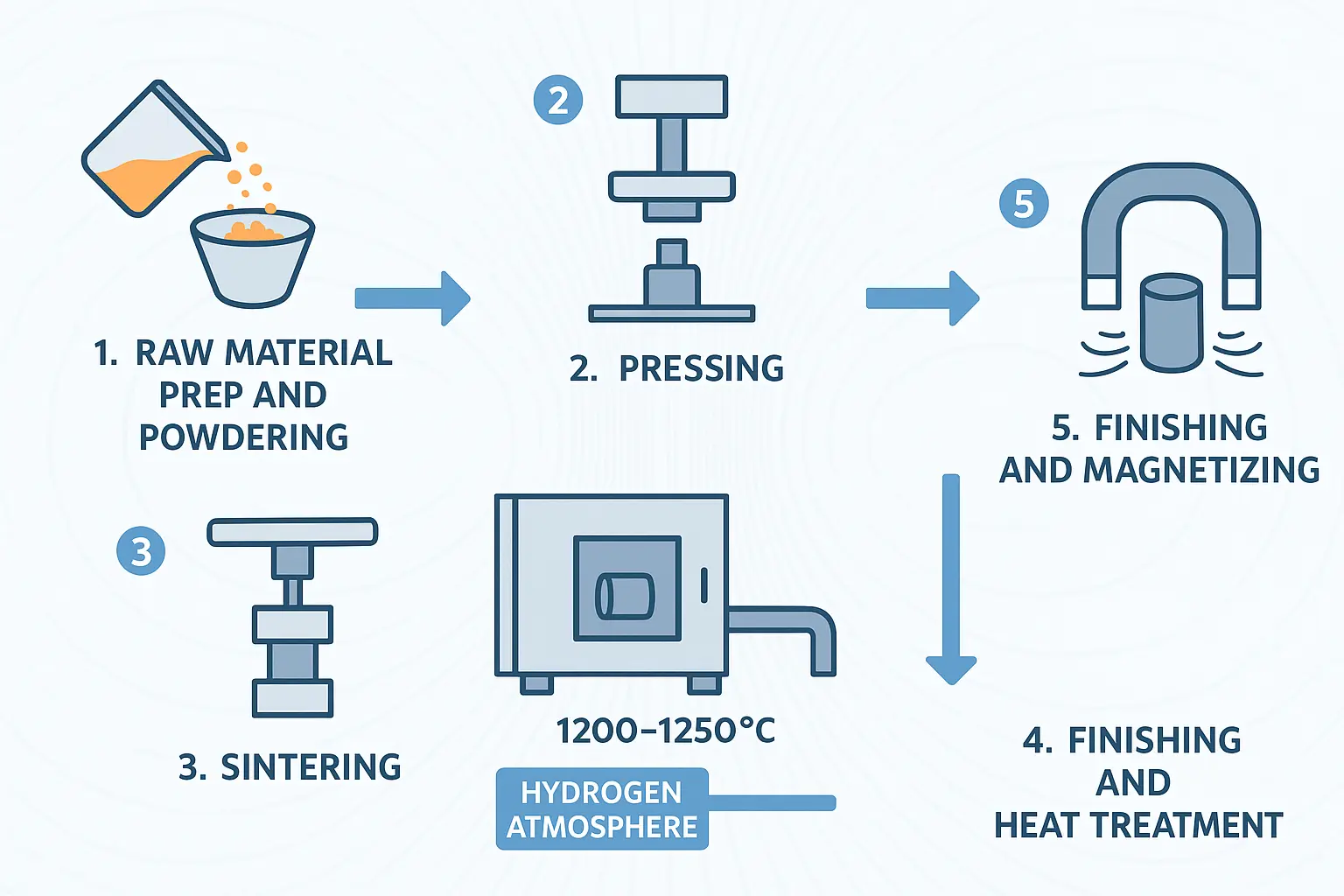

El proceso de fabricación de imanes de Alnico sinterizados

Imanes de Alnico sinterizados Se producen mediante la técnica de pulvimetalurgia, que permite formas precisas y una producción eficiente, especialmente para componentes pequeños o complejos. Este proceso es ideal para la fabricación en grandes volúmenes y da como resultado imanes con una excelente resistencia mecánica. A continuación, se detalla el proceso paso a paso:

- Preparación de materia prima y pulverizaciónEl proceso comienza con la selección de materias primas de alta pureza: aluminio, níquel, cobalto, hierro y otros aditivos. Estos elementos se funden para formar una aleación, que posteriormente se muele hasta obtener un polvo fino. Las partículas de polvo suelen ser muy pequeñas para garantizar una mezcla uniforme y unas propiedades magnéticas óptimas.

- PrensadoLa aleación en polvo se mezcla a fondo y se prensa en una matriz a alta presión. Esta compactación crea un compacto "verde" que se acerca a la forma y el tamaño finales deseados. La matriz está diseñada para compensar cualquier contracción durante los pasos posteriores.

- SinterizaciónEl polvo compactado se calienta en un horno a temperaturas de entre 1200 y 1250 °C (más de 2200 °F) en una atmósfera controlada de hidrógeno. Esto fusiona las partículas sin fundirlas completamente, creando un imán sólido. La sinterización mejora la densidad y la integridad mecánica, a la vez que preserva la microestructura del material.

- Enfriamiento y tratamiento térmicoTras la sinterización, los imanes se enfrían lentamente a temperatura ambiente. Se pueden aplicar tratamientos térmicos adicionales para optimizar las propiedades magnéticas, como la estabilización de la microestructura para una mejor coercitividad (resistencia a la desmagnetización).

- Acabado y magnetizaciónLas piezas sinterizadas se mecanizan o rectifican para lograr dimensiones y acabados superficiales precisos. Finalmente, se magnetizan exponiéndolas a un campo magnético intenso, alineando los dominios para lograr magnetismo permanente. Si es necesario, se pueden añadir recubrimientos para protegerlas contra la corrosión, aunque el alnico es naturalmente resistente.

Este proceso hace que los imanes de Alnico sinterizados sean adecuados para diseños complejos, como los que se utilizan en sensores automotrices o dispositivos médicos, donde la precisión es clave.

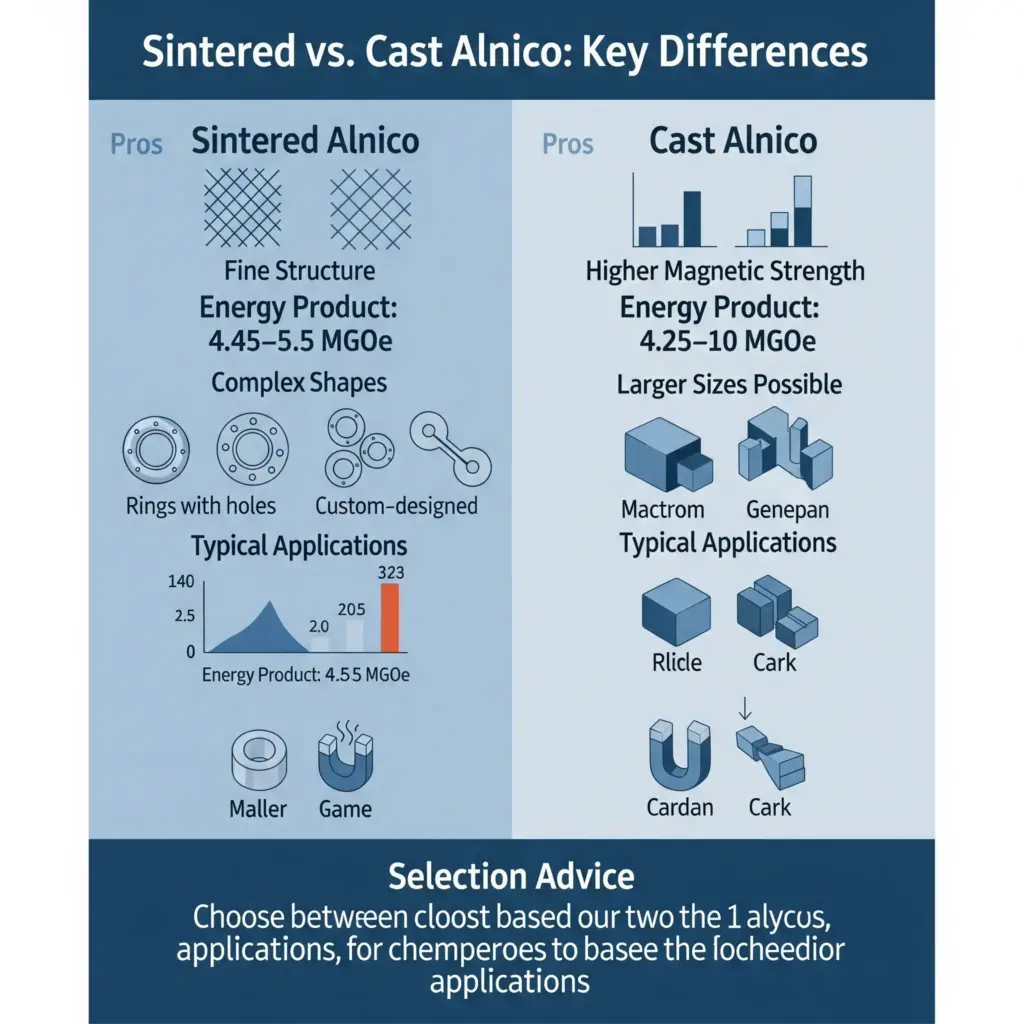

Diferencias entre imanes de Alnico sinterizados y fundidos

Si bien los imanes de Alnico sinterizados y fundidos comparten la misma composición base, sus métodos de fabricación dan lugar a características distintas. Imanes de Alnico fundido Se fabrican fundiendo la aleación y vertiéndola en moldes (generalmente de arena), seguido de enfriamiento y magnetización. Aquí se comparan:

| Aspecto | Alnico sinterizado | Alnico fundido |

|---|---|---|

| Fuerza magnética | Ligeramente inferior (por ejemplo, producto energético máximo 4,45–5,5 MGOe para grados anisotrópicos) | Superior (por ejemplo, 4,25–10 MGOe para grados anisotrópicos) |

| Propiedades mecánicas | Mayor resistencia, estructura de grano más fina, mayor tolerancia para formas complejas. | Más frágil, adecuado para formas más grandes y simples. |

| Idoneidad de producción | Ideal para tamaños pequeños, grandes volúmenes y tolerancias ajustadas. | Mejor para formas grandes o personalizadas, pero menos precisas |

| Costo y eficiencia | Más económico para la producción en masa | Mayor costo debido al proceso de fundición, pero mayor rendimiento |

| Anisotropía | Mayormente isótropo (magnetismo uniforme en todas las direcciones); puede ser anisotrópico | A menudo anisotrópico (más fuerte en una dirección) para un mejor rendimiento |

En resumen, elija Alnico sinterizado para aplicaciones que necesitan durabilidad y precisión, como la electrónica, mientras que las versiones fundidas se destacan en escenarios de alta resistencia, como los motores eléctricos.

Comparación del Alnico con otros imanes permanentes

Imanes de alnico No son la única opción en la familia de imanes permanentes. Comparémoslos con los imanes de NdFeB, SmCo y ferrita en función de factores clave para ofrecerle una visión más clara:

| Propiedad | Álnico | NdFeB (neodimio) | SmCo (samario cobalto) | Ferrita (cerámica) |

|---|---|---|---|---|

| Fuerza magnética (producto energético) | Moderado (1–10 MGOe) | Más alto (hasta 52 MGOe) | Alto (15–32 MGOe) | Bajo (1–4,5 MGOe) |

| Resistencia a la temperatura | Excelente (hasta 500–550 °C) | Baja (80–200 °C; temperatura de Curie ~310 °C) | Alta (250–350 °C) | Moderado (hasta 250°C) |

| Resistencia a la corrosión | Bueno (no necesita recubrimiento) | Pobre (requiere recubrimientos protectores) | Bien | Excelente |

| Costo | Moderado | Moderado a alto | Alto (debido a elementos raros) | Bajo |

| Fragilidad/Durabilidad | Moderado (el material fundido es más frágil que el sinterizado) | Frágil | Muy frágil | Frágil pero estable |

| Aplicaciones comunes | Sensores, guitarras y entornos de alta temperatura. | Motores, electrónica, vehículos eléctricos | Aeroespacial, militar | Altavoces, juguetes, dispositivos de bajo coste. |

El alnico destaca en entornos de alta temperatura donde otros imanes fallarían, pero su coercitividad es menor, lo que facilita su desmagnetización en comparación con el NdFeB o el SmCo. Por ejemplo, si se fabrican componentes para vehículos eléctricos, la resistencia superior del NdFeB podría ser la mejor opción, pero para sensores de petróleo y gas en entornos cálidos, el alnico es insuperable.

Conclusión

Los imanes de Alnico sinterizado ofrecen un proceso de fabricación fiable y preciso que equilibra rendimiento y practicidad, lo que los convierte en la opción predilecta para muchas industrias. Al comprender su producción y sus diferencias con el Alnico fundido u otros materiales como NdFeB, SmCo y ferrita, podrá tomar decisiones informadas para sus proyectos. Si busca imanes o necesita soluciones personalizadas, contacte con nuestro equipo; estamos aquí para ayudarle a comprender las opciones y ofrecer resultados de calidad. ¡Manténgase magnético!

Deja una respuesta