En el mundo de los imanes permanentes, no es frecuente la aparición de nuevos materiales. Durante décadas, NdFeB (neodimio hierro boro) y SmCo (samario cobalto) han dominado el mercado de imanes de alto rendimiento. Pero en los últimos años, un recién llegado prometedor...Nitruro de hierro y samario (SmFeN)—ha estado ganando atención por su combinación única de alto rendimiento magnético, resistencia a la corrosión y estabilidad térmica.

Los imanes de SmFeN se consideran uno de los desarrollos más emocionantes en el imán de tierras raras campo desde el década de 1980Exploremos su origen, cómo se fabrican, cómo se comparan con el NdFeB y qué nos puede deparar el futuro.

Una breve historia de los imanes de SmFeN

El Sm–Fe–N El compuesto magnético se estudió por primera vez a finales del siglo década de 1980 y principios de la década de 1990, cuando los investigadores descubrieron que Introducción de nitrógeno en la red Sm₂Fe₁₇ Podría aumentar significativamente su magnetización de saturación y su campo de anisotropía.

- Años 1980: Se conoce el compuesto Sm₂Fe₁₇, pero sus propiedades magnéticas no son competitivas con las de NdFeB.

- 1991: Se desarrolló un innovador proceso de nitrogenación que dio lugar a Sm₂Fe₁₇N₃.

- Década de 1990 a 2000: La síntesis a escala de laboratorio demostró una alta coercitividad y buena resistencia a la corrosión.

- A partir de la década de 2010: El interés industrial creció debido a la volatilidad del precio del Nd y la demanda de imanes de alta temperatura sin una fuerte dependencia del disprosio.

Proceso de producción de imanes de SmFeN

La fabricación de imanes de SmFeN implica más pasos que los tradicionales de NdFeB, principalmente debido al proceso de nitrogenación:

- Preparación de aleación

- El samario y el hierro se alean (a menudo mediante fundición en tiras o atomización con gas) para producir polvo de Sm₂Fe₁₇.

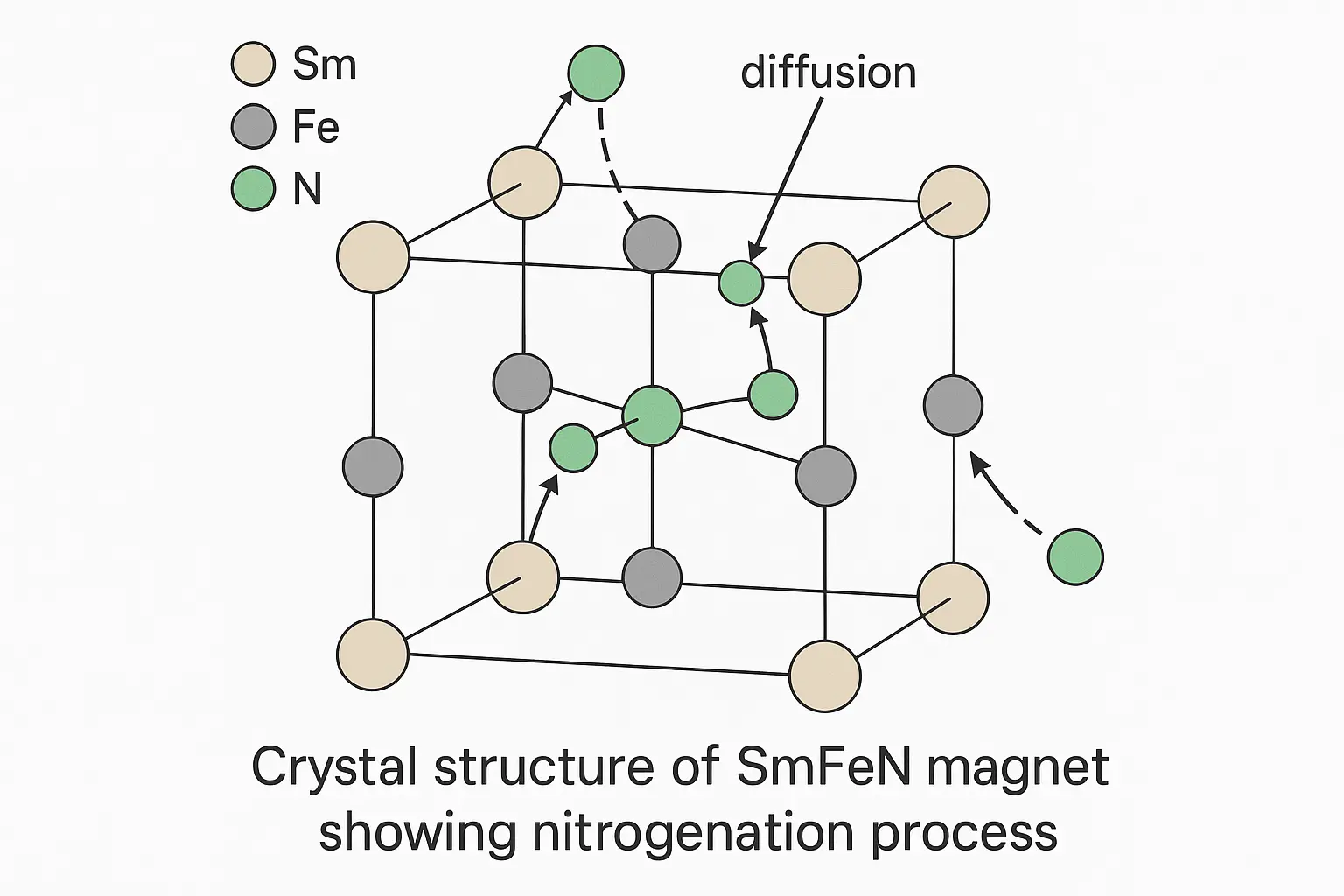

- Nitrogenación

- El polvo de aleación se calienta bajo gas nitrógeno de alta pureza a aproximadamente 500–600 °C.

- Los átomos de nitrógeno se difunden en la red y forman Sm₂Fe₁₇Nₓ (normalmente x ≈ 3).

- Este paso mejora la anisotropía y la remanencia sin reducir significativamente la temperatura de Curie.

- Manipulación de polvos

- Debido a que el polvo nitrogenado es propenso a descomponerse a altas temperaturas, procesamiento a baja temperatura es crítico

- Formación de imanes

- Imanes enlazados: El polvo de SmFeN se mezcla con aglutinantes poliméricos y se forma mediante moldeo por compresión o inyección.

- Imanes sinterizados: Más desafiante debido a la pérdida de nitrógeno durante la sinterización; la investigación continúa para mejorar este paso.

- Recubrimiento / Protección

- Aunque la resistencia a la corrosión es mejor que la del NdFeB, a menudo se aplican recubrimientos (epoxi, PVD, etc.) para entornos hostiles.

SmFeN vs. NdFeB: Comparaciones clave

| Propiedad | SmFeN | NdFeB |

|---|---|---|

| Producto energético máximo (BHmax) | ~30–40 MGOe (enlazado), mayor en muestras de investigación | 35–55 MGOe (sinterizado) |

| Estabilidad de la temperatura | Excelente, conserva el magnetismo por encima de 200 °C. | Los grados estándar pierden resistencia por encima de 80–120 °C; los grados de alta temperatura requieren Dy/Tb |

| Resistencia a la corrosión | Bueno, menos propenso a la oxidación. | Pobre sin recubrimiento |

| Riesgo de suministro de materia prima | Suministro de samario más estable; menor dependencia de tierras raras pesadas | Fuerte dependencia de Nd, Dy, Tb, propensa a la volatilidad de precios |

| Madurez de la manufactura | Proceso de sinterización emergente y aún en desarrollo | Producción industrial plenamente madura |

| Costo | Actualmente más alto para volúmenes pequeños debido a la producción limitada | Las economías de escala hacen que el NdFeB sea más barato |

Ventajas de los imanes de SmFeN

- Estabilidad a altas temperaturas sin costosas adiciones de disprosio.

- Buena resistencia a la corrosión, incluso sin recubrimientos pesados.

- Suministro estable de materia prima, especialmente en comparación con el NdFeB pesado en disprosio.

- Baja pérdida por corrientes parásitas, lo que los hace ideales para motores de alta frecuencia.

Desventajas

- Producto energético de pico inferior en comparación con los grados de NdFeB más resistentes (actuales).

- Desafíos de fabricación para formas sinterizadas debido a la pérdida de nitrógeno a altas temperaturas.

- Cadena industrial menos madura, lo que significa costos más altos por ahora.

- Fragilidad mecánica en algunas formas enlazadas.

Tendencias de desarrollo y perspectivas futuras

Los imanes de SmFeN son actualmente los más comunes en aplicaciones de imanes enlazados, como motores de alta velocidad, sensores automotrices y electrónica, donde se valora su estabilidad y resistencia a la corrosión. Sin embargo, santo grial es imanes de SmFeN sinterizados—que podría rivalizar o superar al NdFeB en ciertas aplicaciones sin depender de tierras raras pesadas.

La I+D continua se centra en:

- Técnicas de sinterización a baja temperatura para evitar la pérdida de nitrógeno.

- Imanes híbridos Combinando SmFeN con NdFeB para un rendimiento equilibrado.

- Escalamiento de la producción Para reducir costos.

Dado que los vehículos eléctricos, las turbinas eólicas y los motores industriales de alta eficiencia exigen imanes que puedan soportar el calor, la corrosión y la volatilidad de los precios, el SmFeN podría convertirse en un actor importante en la próxima década.

Conclusión

Los imanes de SmFeN no son una simple curiosidad de laboratorio: representan una alternativa estratégica al NdFeB, especialmente en aplicaciones donde la estabilidad de la temperatura y la seguridad del suministro son cruciales. Si bien persisten los desafíos de producción, la investigación en curso y el impulso global a la diversificación de tierras raras podrían convertir a los imanes de SmFeN en uno de los materiales magnéticos que definirán el futuro.

Deja una respuesta