Los imanes de AlNiCo, compuestos principalmente de aluminio, níquel, cobalto y hierro, son conocidos por su excelente estabilidad térmica y resistencia a la corrosión, lo que los hace ideales para entornos con temperaturas de hasta 500 °C o más. Se presentan en dos formas principales según su fabricación: elenco y sinterizadoComprender las diferencias puede ayudar a seleccionar el tipo correcto para aplicaciones específicas, como sensores, motores eléctricos, pastillas de guitarra, o dispositivos de sujeción. AlNiCo fundido se produce fundiendo la aleación y vertiéndola en moldes, mientras que AlNiCo sinterizado Implica prensar polvos metálicos para darles forma y calentarlos por debajo del punto de fusión para su fusión. Estos procesos generan variaciones en el rendimiento magnético, la durabilidad mecánica, la viabilidad de la producción y el coste. A continuación, desglosaré las principales diferencias y las razones para elegir uno u otro.

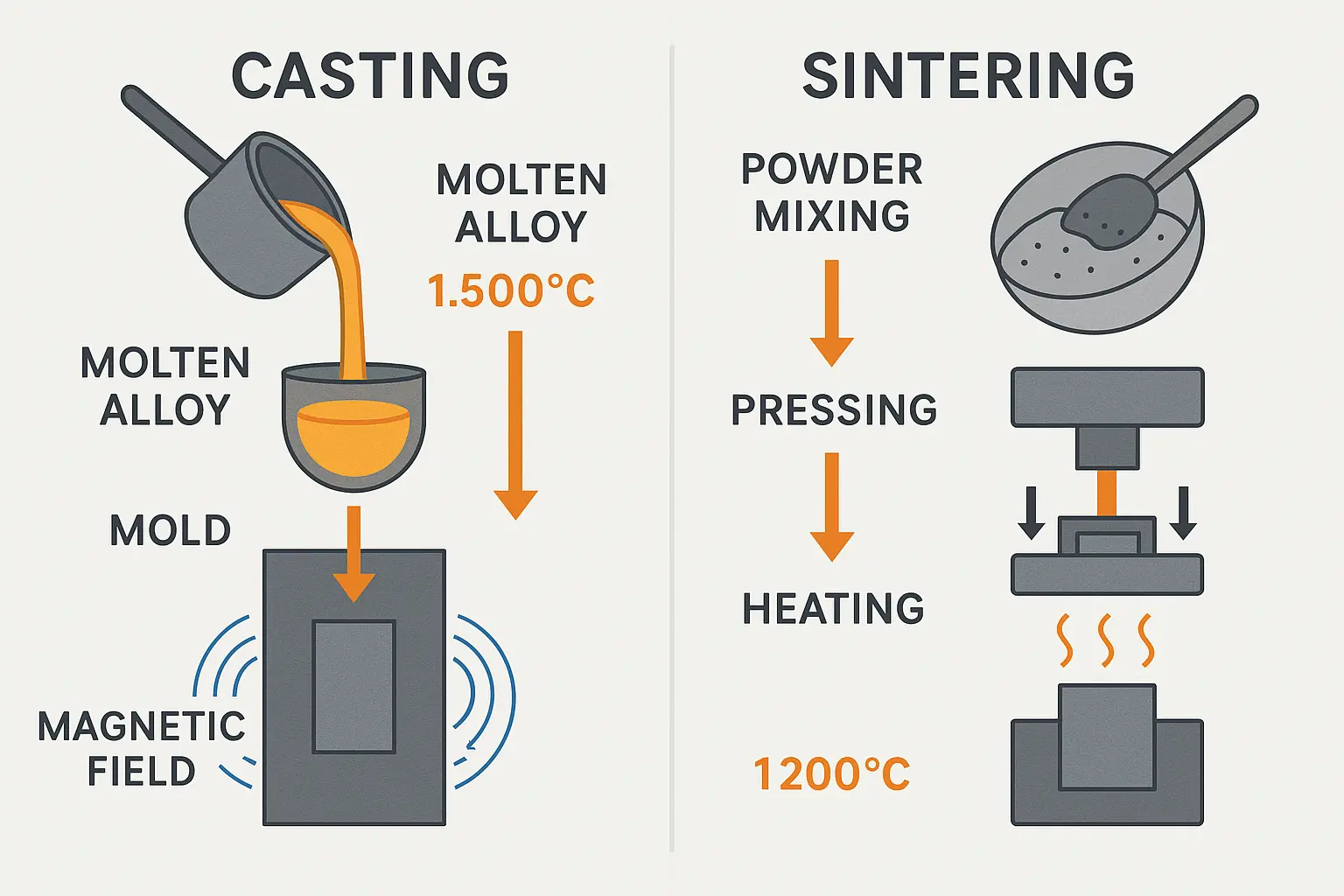

Diferencias en la fabricación

El método de producción es la distinción fundamental e influye en todo, desde la flexibilidad de la forma hasta la escalabilidad.

- AlNiCo fundidoConsiste en fundir las materias primas a altas temperaturas (alrededor de 1500-1600 °C) y moldearlas en moldes de arena o metal. Esto permite orientaciones anisotrópicas (magnetización direccional) durante el enfriamiento en un campo magnético, lo que mejora el rendimiento. Es el método tradicional y se adapta a formas más grandes o sencillas, pero puede introducir inconsistencias como la porosidad si no se controla.

- AlNiCo sinterizadoUtiliza metalurgia de polvos: se mezclan polvos de aleación fina, se prensan en matrices a alta presión (hasta 100 000 psi) y se sinterizan a 1200-1300 °C en atmósfera controlada. Esto da como resultado piezas con una forma casi final con mínima necesidad de mecanizado.

Razones para elegir:

- Opte por el sinterizado si necesita geometrías complejas (por ejemplo, carcasas de sensores intrincadas) o una producción de gran volumen, ya que es más eficiente para la fabricación en masa.

- Elija el método de fundición para imanes más grandes o cuando la alineación magnética precisa sea fundamental, ya que es el único método viable para piezas grandes.

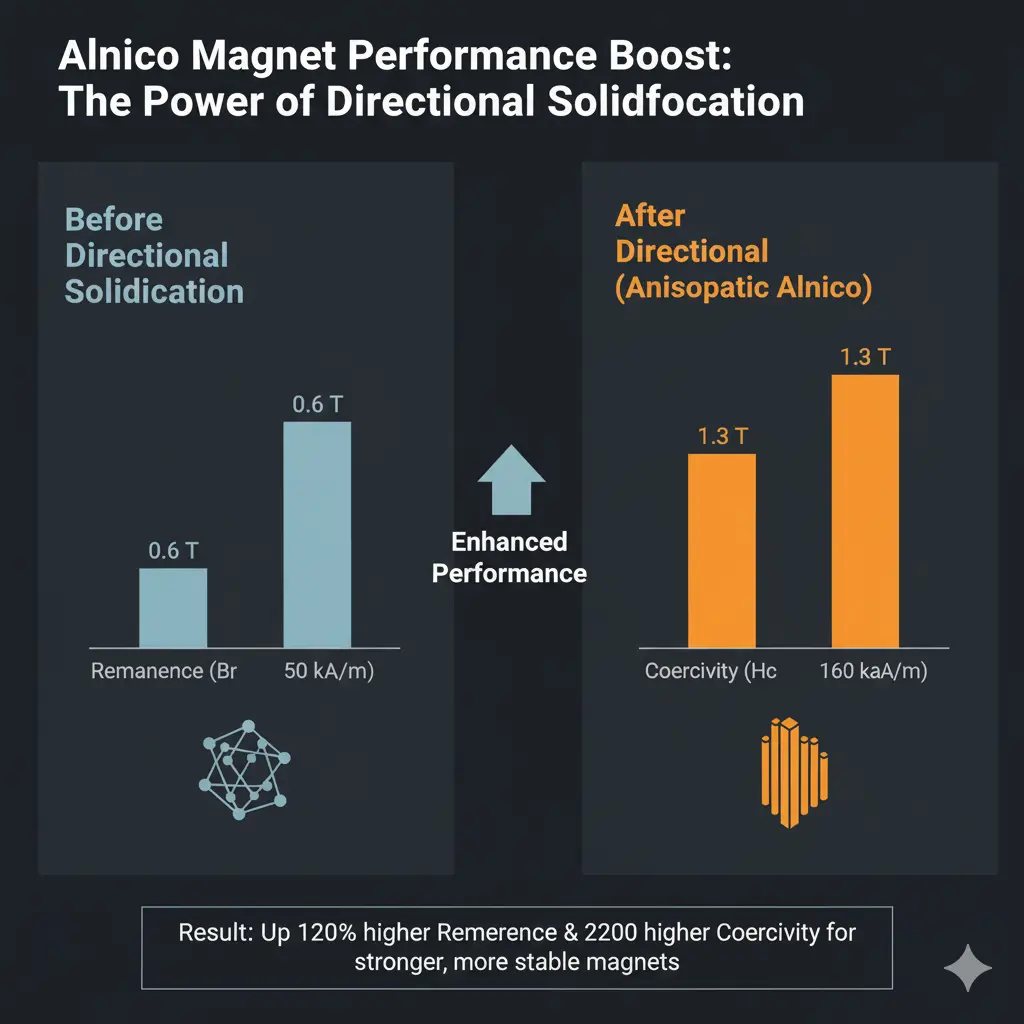

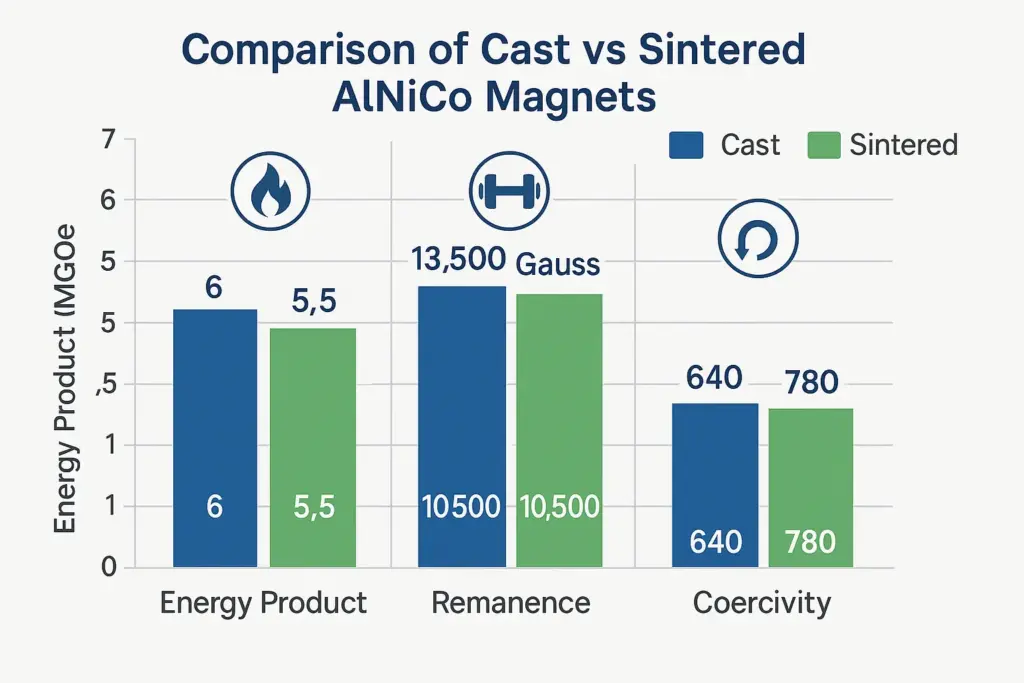

Comparación de propiedades magnéticas

La fuerza magnética es a menudo el factor decisivo, y el metal fundido generalmente supera al sinterizado.

| Propiedad | AlNiCo fundido | AlNiCo sinterizado | Notas |

|---|---|---|---|

| Producto energético (MGOe) | 4,25–10 (calidades anisotrópicas) | 4.45–5.5 | El acero fundido ofrece una mayor densidad de flujo para aplicaciones exigentes. |

| Remanencia (Br, en Gauss) | Hasta 13.500 | Hasta 10.500 | De mayor altura, mejor para mantener campos fuertes. |

| Coercitividad (Hc, en Oersteds) | 500–2.000 | 500–1.800 | Similares, pero el yeso puede alcanzar mayores calidades en calidades premium. |

| Densidad | Más alto (alrededor de 7,3 g/cm³) | Más bajo (alrededor de 6,9 g/cm³) | La menor densidad del sinterizado puede reducir el peso en los diseños. |

| Coeficiente de temperatura | -0,02%/°C (típico para AlNiCo 5) | Similar | Ambos se destacan por su estabilidad térmica, pero el fundido es más común en temperaturas extremas. |

Razones para elegir:

- Seleccione el molde para aplicaciones que necesitan máxima resistencia magnética, como en pastillas de guitarra eléctrica o motores de alta potencia, donde una mayor remanencia se traduce en un mejor rendimiento.

- Utilice sinterizado si la resistencia moderada es suficiente y la uniformidad es clave, como en instrumentos de precisión donde las propiedades consistentes en los lotes importan más que la potencia máxima.

Propiedades mecánicas y durabilidad

Los imanes de AlNiCo son inherentemente frágiles, pero la sinterización mejora la tenacidad.

- AlNiCo fundidoMayor propensión a agrietarse o astillarse debido a las tensiones de fundición. Menor resistencia a la tracción (alrededor de 5000–10 000 psi) y resistencia a la rotura transversal.

- AlNiCo sinterizadoOfrece una integridad mecánica superior con mayor resistencia a la tracción (hasta 20 000 psi) y mayor resistencia a la rotura. Presenta menor porosidad y una estructura más isotrópica en algunos casos.

Razones para elegir:

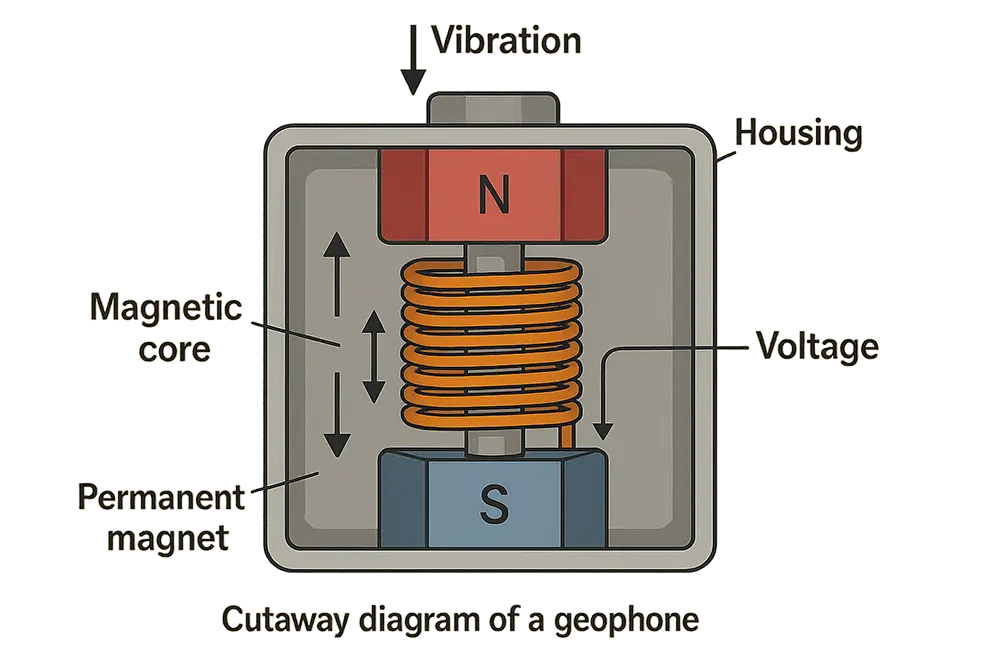

- Se prefiere el sinterizado para entornos mecánicamente exigentes, como sensores automotrices expuestos a vibraciones, donde la resistencia estructural evita fallas.

- Utilice material fundido cuando el rendimiento magnético supere la fragilidad y el imán se pueda proteger (por ejemplo, encerrándolo en conjuntos).

Dificultades de costos y producción

La economía juega un papel importante en la selección.

- AlNiCo fundidoMayores costos de herramientas para moldes y mayor consumo de energía debido a la fusión completa. Es mejor para volúmenes bajos a medianos, pero puede ser más costoso para piezas complejas o pequeñas. Las dificultades de producción incluyen la gestión de las velocidades de enfriamiento para evitar defectos.

- AlNiCo sinterizadoMenor costo total, especialmente para grandes volúmenes, con menos desperdicio y ciclos más rápidos. Es más fácil producir formas intrincadas sin un posprocesamiento extenso, pero la manipulación del polvo requiere entornos controlados para evitar la oxidación.

Razones para elegir:

- Elija sinterizado para proyectos a gran escala y sensibles a los costos, como productos electrónicos de consumo o piezas de automóviles, donde las economías de escala reducen el precio por unidad.

- Opte por el yeso si la aplicación exige propiedades superiores que justifiquen el gasto, como en el sector aeroespacial o en instrumentos especializados.

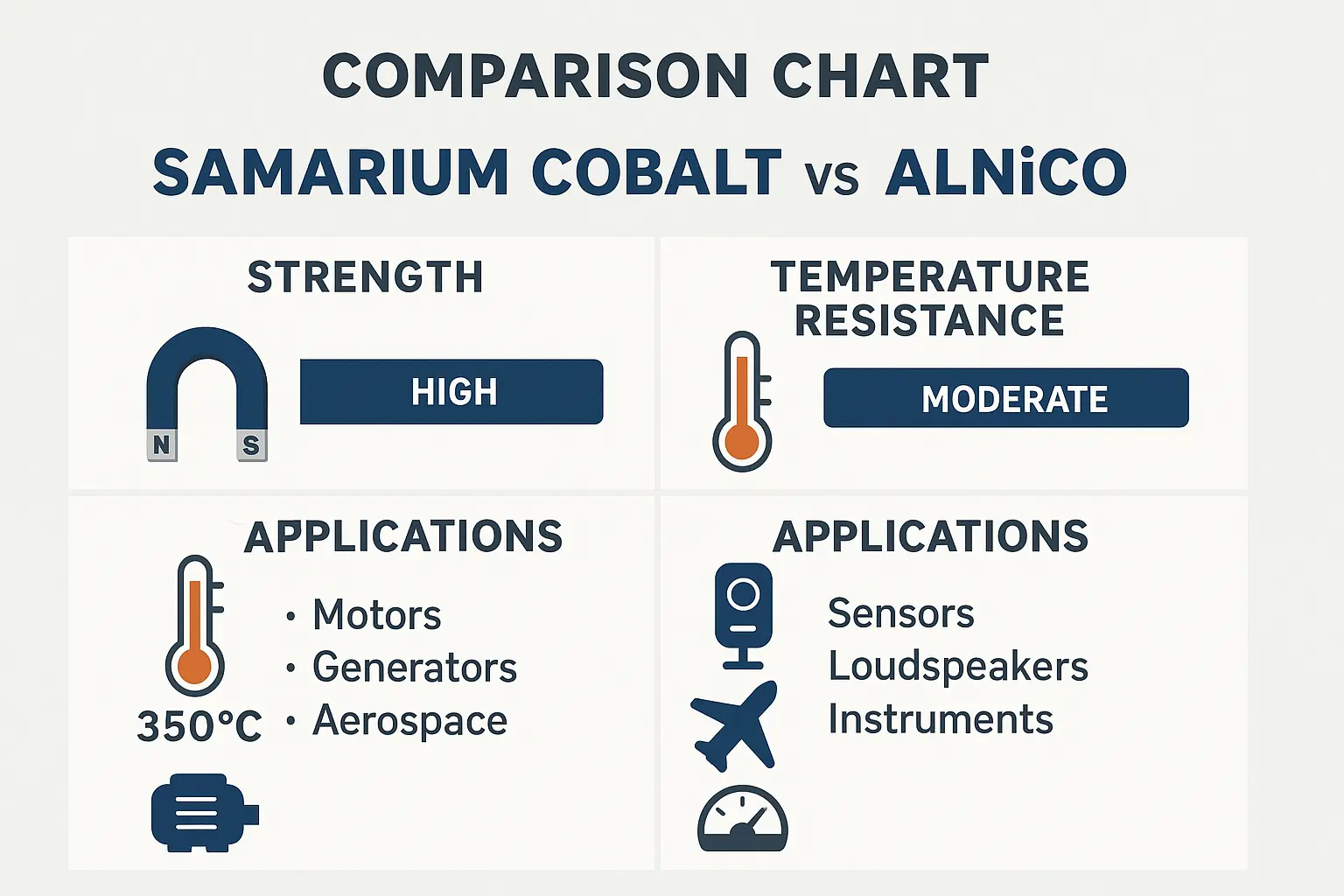

Aplicaciones y ejemplos del mundo real

- AlNiCo fundidoSe usa comúnmente en aplicaciones de alto rendimiento, como motores eléctricos, generadores, altavoces y separadores magnéticos. Por ejemplo, en pastillas de guitarra, el AlNiCo 5 fundido proporciona el tono cálido y la alta salida que prefieren los músicos. También es común en imanes de sujeción para herramientas industriales debido a sus campos magnéticos más intensos.

- AlNiCo sinterizadoIdeal para dispositivos compactos como medidores, relés y equipos médicos, donde la complejidad de la forma y la durabilidad son prioritarias. En velocímetros o termostatos automotrices, las versiones sinterizadas soportan mejor las vibraciones y mantienen un magnetismo adecuado.

Razones para elegir:

- Si su aplicación implica temperaturas extremas o necesita el campo más fuerte posible (por ejemplo, sensores aeroespaciales), el yeso suele ser la opción ideal, ya que es el más utilizado y probado en dichas funciones.

- Para artículos producidos en masa con formas personalizadas (por ejemplo, interruptores electrónicos), la sinterización reduce los costos y mejora la confiabilidad.

Conclusión: tomar la decisión correcta

Al elegir entre AlNiCo fundido y sinterizado, considere sus prioridades: el fundido destaca por su capacidad magnética y es adecuado para necesidades de alta resistencia, mientras que el sinterizado destaca por su robustez mecánica, rentabilidad y flexibilidad de diseño. Para una entrada de blog, enfatice las ventajas y desventajas en la práctica; por ejemplo, "Si está diseñando una pastilla de guitarra de estilo vintage, el tono superior del AlNiCo fundido podría ser la mejor opción, pero para un sensor automotriz robusto, la durabilidad del sinterizado podría ahorrarle en reemplazos". Pruebe siempre prototipos, ya que factores como el grado exacto (por ejemplo, AlNiCo 5 vs. 8) pueden ayudar a afinar la decisión. Ambos tipos comparten la resistencia al calor característica del AlNiCo, por lo que la elección a menudo se reduce a un equilibrio entre rendimiento, presupuesto y viabilidad de fabricación.