Les aimants AlNiCo, composés principalement d'aluminium, de nickel, de cobalt et de fer, sont reconnus pour leur excellente stabilité thermique et leur résistance à la corrosion, ce qui les rend idéaux pour les environnements soumis à des températures élevées, jusqu'à 500 °C ou plus. Ils se présentent sous deux formes principales, selon leur mode de fabrication : casting et fritté. Comprendre les différences peut aider à sélectionner le bon type pour des applications spécifiques, telles que capteurs, moteurs électriques, micros de guitare, ou dispositifs de maintien. AlNiCo coulé est produit en faisant fondre l'alliage et en le versant dans des moules, tandis que AlNiCo fritté Le procédé consiste à presser des poudres métalliques pour les façonner et à les chauffer en dessous du point de fusion pour les fusionner. Ces procédés entraînent des variations de performances magnétiques, de durabilité mécanique, de faisabilité de production et de coût. Je détaille ci-dessous les principales différences et les arguments en faveur de l'une ou l'autre méthode.

Table des matières

Différences de fabrication

La méthode de production constitue la distinction fondamentale et influence tout, de la flexibilité de la forme à l'évolutivité.

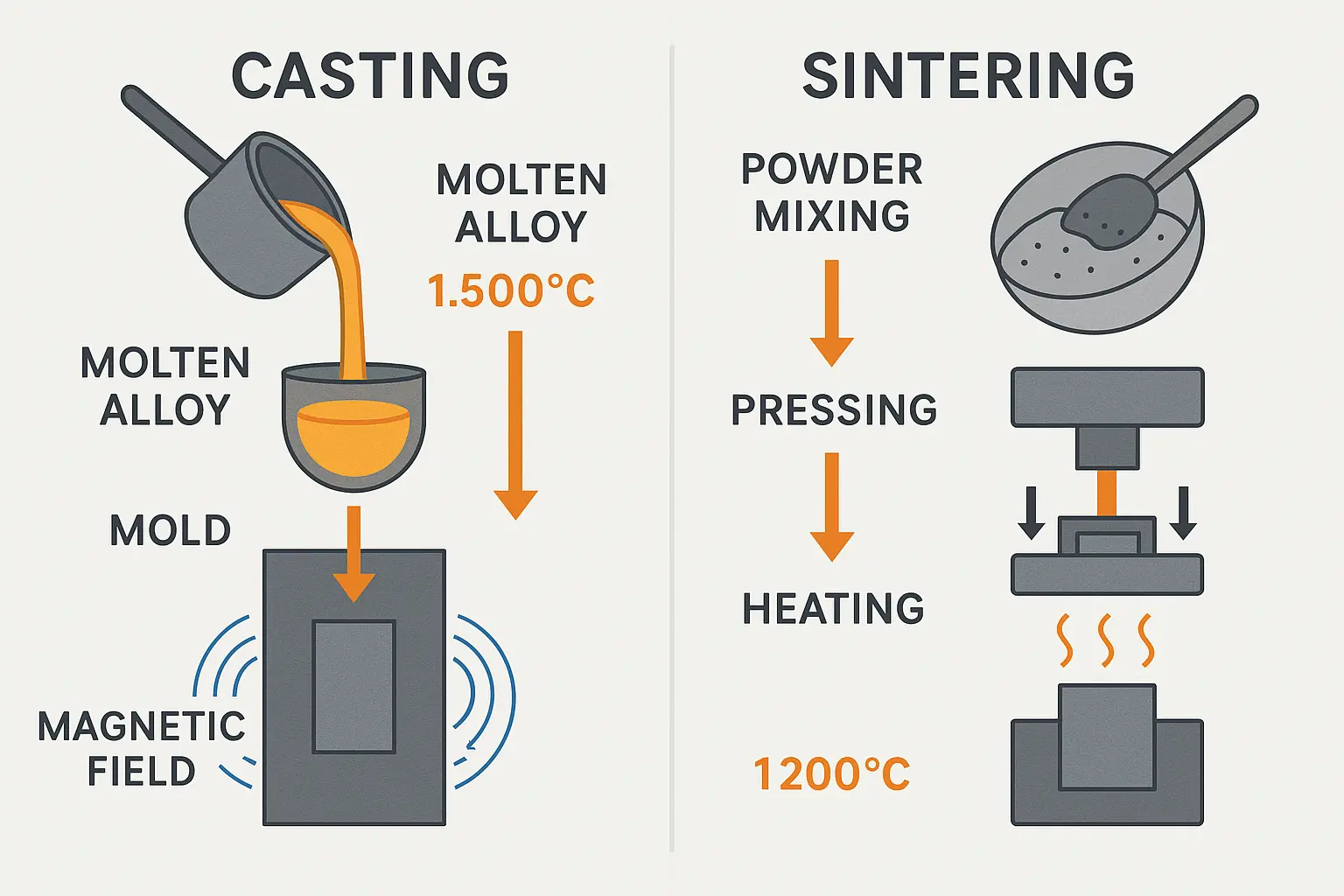

- AlNiCo coulé: La méthode consiste à fondre les matières premières à haute température (environ 1 500 à 1 600 °C) et à les couler dans des moules en sable ou en métal. Cela permet d'obtenir des orientations anisotropes (magnétisation directionnelle) lors du refroidissement sous champ magnétique, améliorant ainsi les performances. Cette méthode traditionnelle convient aux formes plus grandes ou plus simples, mais peut entraîner des irrégularités comme la porosité si elle n'est pas contrôlée.

- AlNiCo frittéUtilise la métallurgie des poudres : de fines poudres d'alliage sont mélangées, pressées dans des matrices sous haute pression (jusqu'à 100 000 psi) et frittées à 1 200–1 300 °C sous atmosphère contrôlée. Cela permet d'obtenir des pièces quasi-finales nécessitant un usinage minimal.

Raisons de choisir :

- Optez pour le frittage si vous avez besoin de géométries complexes (par exemple, des boîtiers de capteurs complexes) ou d'une production à grand volume, car il est plus efficace pour la fabrication en série.

- Choisissez la fonte pour les aimants plus gros ou lorsque l'alignement magnétique précis est essentiel, car c'est la seule méthode viable pour les grosses pièces.

Comparaison des propriétés magnétiques

La force magnétique est souvent le facteur décisif, le moulage surpassant généralement le fritté.

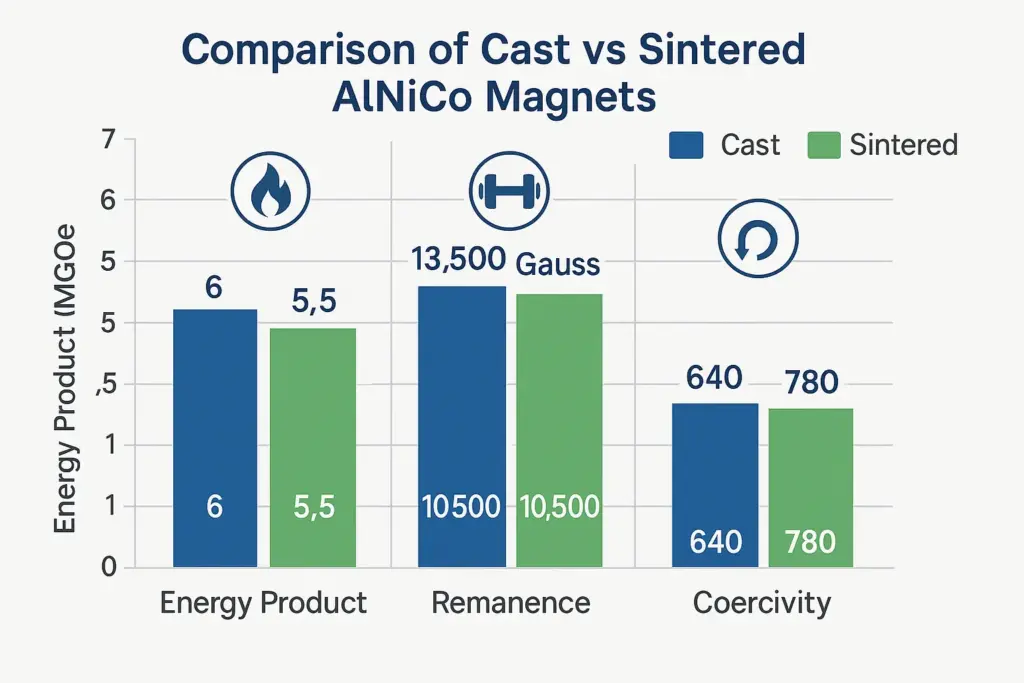

| Propriété | AlNiCo coulé | AlNiCo fritté | Notes |

|---|---|---|---|

| Produit énergétique (MGOe) | 4,25–10 (grades anisotropes) | 4.45–5.5 | La fonte offre une densité de flux plus élevée pour les applications exigeantes. |

| Rémanence (Br, en Gauss) | Jusqu'à 13 500 | Jusqu'à 10 500 | Plus haut en fonte, meilleur pour maintenir des champs forts. |

| Coercivité (Hc, en Oersteds) | 500–2 000 | 500–1 800 | Similaire, mais le moulage peut atteindre des qualités supérieures en termes de qualité supérieure. |

| Densité | Plus élevé (environ 7,3 g/cm³) | Inférieur (environ 6,9 g/cm³) | La densité plus faible du fritté peut réduire le poids des conceptions. |

| Coefficient de température | -0,02%/°C (typique pour AlNiCo 5) | Similaire | Les deux excellent en termes de stabilité thermique, mais la fonte est plus courante dans les températures extrêmes. |

Raisons de choisir :

- Sélectionnez la fonte pour les applications nécessitant une force magnétique maximale, comme dans les micros de guitare électrique ou les moteurs haute puissance, où une rémanence plus élevée se traduit par de meilleures performances.

- Optez pour le fritté si une résistance modérée suffit et si l'uniformité est essentielle, comme dans les instruments de précision où les propriétés cohérentes entre les lots comptent plus que la puissance de pointe.

Propriétés mécaniques et durabilité

Les aimants AlNiCo sont intrinsèquement fragiles, mais le frittage améliore la ténacité.

- AlNiCo couléPlus sujet aux fissures et à l'écaillage en raison des contraintes de moulage. Résistance à la traction (environ 5 000 à 10 000 psi) et à la rupture transversale inférieures.

- AlNiCo frittéOffre une intégrité mécanique supérieure avec une résistance à la traction supérieure (jusqu'à 20 000 psi) et une meilleure résistance à la rupture. Dans certains cas, la porosité est réduite et la structure est plus isotrope.

Raisons de choisir :

- Fritté de préférence pour les environnements mécaniquement exigeants, comme les capteurs automobiles exposés aux vibrations, où la résistance structurelle empêche les défaillances.

- Utilisez la fonte lorsque les performances magnétiques l'emportent sur la fragilité et que l'aimant peut être protégé (par exemple, enfermé dans des assemblages).

Coûts et difficultés de production

L’économie joue un rôle important dans la sélection.

- AlNiCo couléCoûts d'outillage plus élevés pour les moules et consommation d'énergie accrue en raison de la fusion complète. Cette solution est plus adaptée aux volumes faibles à moyens, mais peut être plus coûteuse pour les pièces complexes ou de petite taille. La gestion des vitesses de refroidissement pour éviter les défauts constitue une difficulté de production.

- AlNiCo frittéCoût global réduit, notamment pour les volumes importants, avec moins de déchets et des cycles plus rapides. Production de formes complexes simplifiée sans post-traitement important, mais la manipulation de la poudre nécessite des environnements contrôlés pour éviter l'oxydation.

Raisons de choisir :

- Choisissez le fritté pour les projets à grande échelle et sensibles aux coûts, comme l'électronique grand public ou les pièces automobiles, où les économies d'échelle réduisent le prix unitaire.

- Optez pour le moulage si l’application exige des propriétés supérieures qui justifient la dépense, comme dans l’aérospatiale ou les instruments spécialisés.

Applications et exemples concrets

- AlNiCo couléCouramment utilisé dans les applications hautes performances comme les moteurs électriques, les générateurs, les haut-parleurs et les séparateurs magnétiques. Par exemple, dans les micros de guitare, l'AlNiCo 5 moulé offre le son chaud et le rendement élevé recherchés par les musiciens. Il est également courant pour maintenir les aimants des outils industriels en raison de champs magnétiques plus puissants.

- AlNiCo frittéIdéal pour les appareils compacts comme les compteurs, les relais et les équipements médicaux, où la complexité de forme et la durabilité sont primordiales. Dans les compteurs de vitesse ou les thermostats automobiles, les versions frittées supportent mieux les vibrations tout en conservant un magnétisme suffisant.

Raisons de choisir :

- Si votre application implique des températures extrêmes ou nécessite le champ le plus puissant possible (par exemple, les capteurs aérospatiaux), le moulage est souvent la solution idéale, car il est plus largement utilisé et éprouvé dans de tels rôles.

- Pour les articles produits en série avec des formes personnalisées (par exemple, les interrupteurs électroniques), le frittage réduit les coûts et améliore la fiabilité.

Conclusion : faire le bon choix

Pour choisir entre l'AlNiCo moulé et l'AlNiCo fritté, évaluez vos priorités : le moulé excelle en termes de propriétés magnétiques et est adapté aux exigences de haute résistance, tandis que le fritté brille par sa robustesse mécanique, sa rentabilité et sa flexibilité de conception. Pour un article de blog, insistez sur les compromis concrets, par exemple : « Si vous concevez un micro de guitare de style vintage, la qualité sonore supérieure de l'AlNiCo moulé pourrait l'emporter, mais pour un capteur automobile robuste, la durabilité du fritté pourrait vous faire économiser sur les remplacements. » Testez toujours des prototypes, car des facteurs comme la nuance exacte (par exemple, AlNiCo 5 ou 8) peuvent affiner votre choix. Les deux types partagent la résistance à la chaleur caractéristique de l'AlNiCo ; le choix se résume donc souvent à un équilibre entre performances, budget et fabricabilité.

Laisser un commentaire