Dans le monde des aimants permanents, les aimants Alnico se distinguent par leur durabilité, leur résistance aux hautes températures et leur importance historique : ils figuraient parmi les premiers aimants permanents développés au début du XXe siècle. Composés principalement d'aluminium (Al), de nickel (Ni) et de cobalt (Co), avec des ajouts comme le fer, le cuivre et le titane, les aimants Alnico sont prisés dans des applications telles que les capteurs, les moteurs et les instruments, où la stabilité dans des conditions extrêmes est cruciale. Cependant, tous les aimants Alnico ne se valent pas. Dans cet article, nous nous pencherons sur le processus de fabrication des aimants Alnico frittés, expliquerons leur fabrication et soulignerons leurs différences avec leurs homologues moulés. Nous comparerons également l'Alnico à d'autres matériaux d'aimants permanents courants comme le NdFeB (néodyme), le SmCo (samarium-cobalt) et la ferrite pour vous aider à choisir celui qui répond le mieux à vos besoins.

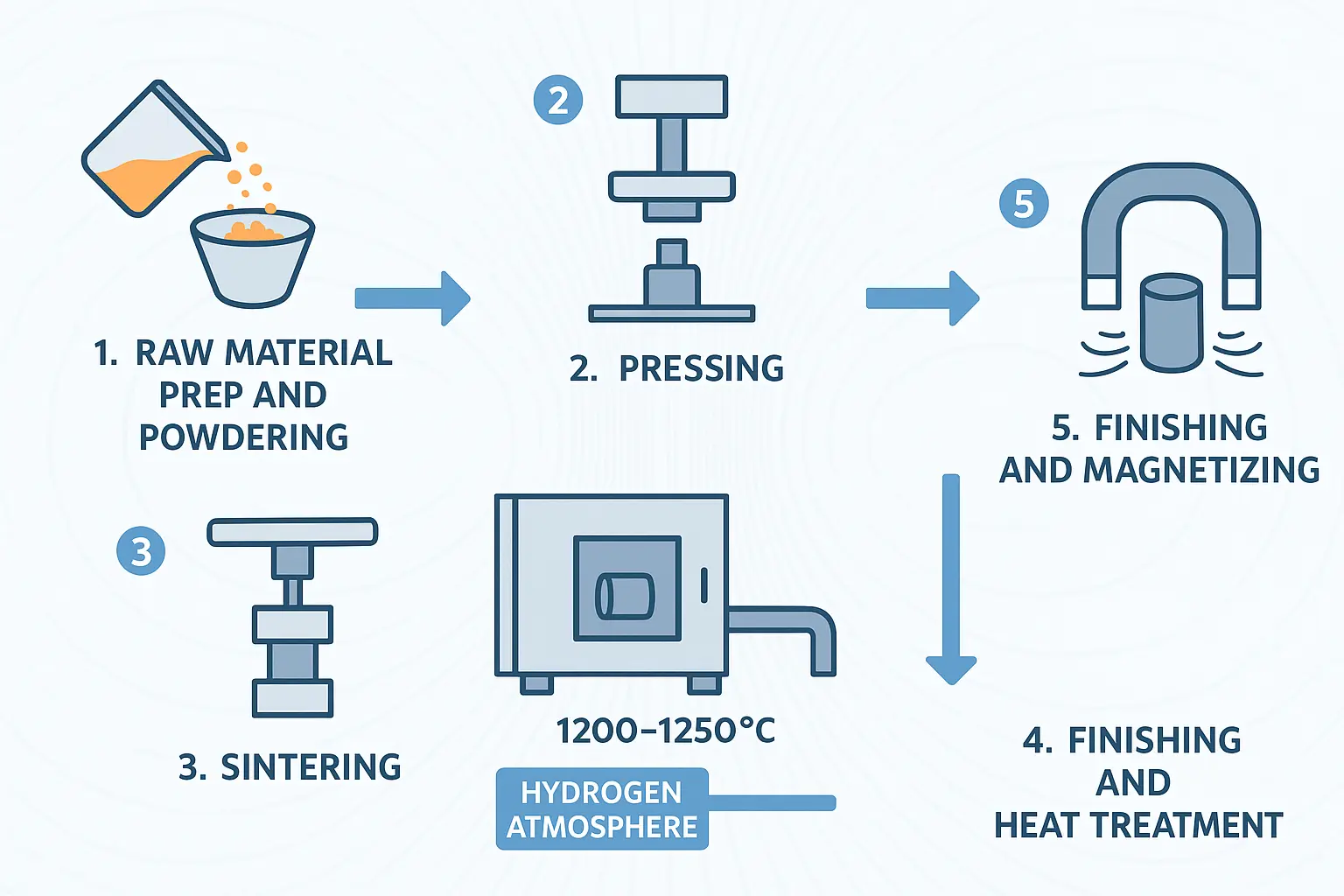

Le processus de fabrication des aimants Alnico frittés

Aimants Alnico frittés Ils sont produits par métallurgie des poudres, ce qui permet d'obtenir des formes précises et une production efficace, notamment pour les composants petits ou complexes. Ce procédé est idéal pour la production en grande série et permet d'obtenir des aimants dotés d'une excellente résistance mécanique. Voici une description détaillée :

- Préparation et poudrage des matières premièresLe processus commence par la sélection de matières premières de haute pureté : aluminium, nickel, cobalt, fer et autres additifs. Ces éléments sont fondus pour former un alliage, qui est ensuite broyé en une fine poudre. Les particules de poudre sont généralement très fines afin d'assurer un mélange uniforme et des propriétés magnétiques optimales.

- PressageL'alliage en poudre est soigneusement mélangé et pressé dans une matrice sous haute pression. Ce compactage crée un produit compacté « vert » proche de la forme et de la taille finales souhaitées. La matrice est conçue pour tenir compte d'un éventuel retrait lors des étapes ultérieures.

- FrittageLa poudre compactée est chauffée dans un four à des températures d'environ 1 200 à 1 250 °C (plus de 2 200 °F) sous atmosphère d'hydrogène contrôlée. Les particules fusionnent alors sans fondre complètement, créant ainsi un aimant solide. Le frittage améliore la densité et l'intégrité mécanique tout en préservant la microstructure du matériau.

- Refroidissement et traitement thermiqueAprès frittage, les aimants sont refroidis lentement jusqu'à température ambiante. Des traitements thermiques supplémentaires peuvent être appliqués pour optimiser les propriétés magnétiques, comme la stabilisation de la microstructure pour une meilleure coercivité (résistance à la démagnétisation).

- Finition et magnétisationLes pièces frittées sont usinées ou rectifiées pour obtenir des dimensions et des finitions de surface précises. Enfin, elles sont magnétisées par exposition à un champ magnétique puissant, alignant ainsi les domaines pour un magnétisme permanent. Des revêtements peuvent être ajoutés pour la protection contre la corrosion si nécessaire, bien que l'Alnico soit naturellement résistant.

Ce procédé rend les aimants Alnico frittés adaptés aux conceptions complexes, comme celles utilisées dans les capteurs automobiles ou les dispositifs médicaux, où la précision est essentielle.

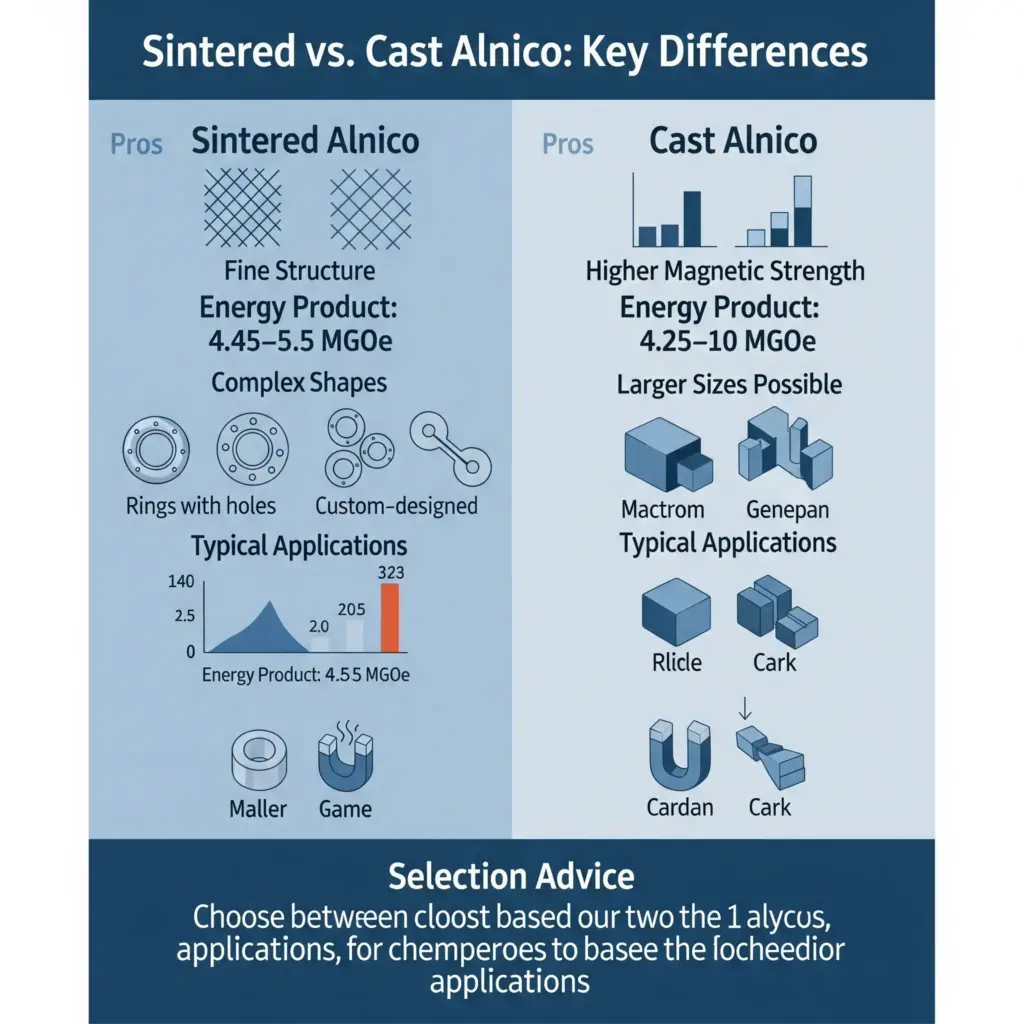

Différences entre les aimants Alnico frittés et coulés

Bien que les aimants Alnico frittés et coulés partagent la même composition de base, leurs méthodes de fabrication conduisent à des caractéristiques distinctes. Aimants Alnico moulés Les alliages sont fabriqués par fusion de l'alliage et coulage dans des moules (souvent à base de sable), suivis d'un refroidissement et d'une magnétisation. Voici leurs différences :

| Aspect | Alnico fritté | Alnico moulé |

|---|---|---|

| Force magnétique | Légèrement inférieur (par exemple, produit énergétique maximal de 4,45 à 5,5 MGOe pour les grades anisotropes) | Supérieur (par exemple, 4,25–10 MGOe pour les grades anisotropes) |

| Propriétés mécaniques | Meilleure résistance, structure de grain plus fine, tolérance plus élevée pour les formes complexes | Plus cassant, adapté aux formes plus grandes et plus simples |

| Adéquation de la production | Idéal pour les petites tailles, les volumes élevés et les tolérances serrées | Idéal pour les formes grandes ou personnalisées, mais moins précis |

| Coût et efficacité | Plus économique pour la production de masse | Coût plus élevé en raison du procédé de fonderie, mais performances supérieures |

| Anisotropie | Principalement isotrope (magnétisme uniforme dans toutes les directions) ; peut être anisotrope | Souvent anisotrope (plus fort dans une direction) pour des performances améliorées |

En résumé, choisissez l’Alnico fritté pour les applications nécessitant durabilité et précision, comme l’électronique, tandis que les versions moulées excellent dans les scénarios à haute résistance tels que les moteurs électriques.

Comparaison de l'Alnico avec les autres aimants permanents

Aimants Alnico Les aimants permanents ne sont pas la seule option. Comparons-les aux aimants NdFeB, SmCo et ferrite selon des critères clés pour vous donner une idée plus précise :

| Propriété | Alnico | NdFeB (Néodyme) | SmCo (samarium-cobalt) | Ferrite (céramique) |

|---|---|---|---|---|

| Force magnétique (produit énergétique) | Modéré (1–10 MGOe) | Le plus élevé (jusqu'à 52 MGOe) | Élevé (15–32 MGOe) | Faible (1–4,5 MGOe) |

| Résistance à la température | Excellent (jusqu'à 500–550°C) | Faible (80–200 °C ; température de Curie ~310 °C) | Élevé (250–350 °C) | Modéré (jusqu'à 250°C) |

| Résistance à la corrosion | Bon (aucun revêtement nécessaire) | Pauvre (nécessite des revêtements protecteurs) | Bien | Excellent |

| Coût | Modéré | Modéré à élevé | Élevé (en raison d'éléments rares) | Faible |

| Fragilité/Durabilité | Modéré (moulé plus cassant que fritté) | Fragile | Très cassant | Fragile mais stable |

| Applications courantes | Capteurs, guitares, environnements à haute température | Moteurs, électronique, véhicules électriques | Aérospatiale, militaire | Enceintes, jouets, appareils à bas prix |

L'Alnico excelle dans les situations de forte chaleur où d'autres aimants seraient défaillants, mais sa coercivité plus faible le rend plus facile à démagnétiser que le NdFeB ou le SmCo. Par exemple, pour la fabrication de composants pour véhicules électriques, la résistance supérieure du NdFeB pourrait l'emporter, mais pour les capteurs de pétrole et de gaz en environnements chauds, l'Alnico est imbattable.

Conclusion

Les aimants Alnico frittés bénéficient d'un procédé de fabrication fiable et précis, alliant performance et praticité, ce qui en fait un choix incontournable pour de nombreux secteurs. Comprendre leur production et leurs différences avec l'Alnico moulé ou d'autres matériaux comme le NdFeB, le SmCo et la ferrite vous permettra de prendre des décisions éclairées pour vos projets. Si vous recherchez des aimants ou des solutions sur mesure, contactez notre équipe : nous sommes là pour vous aider à démystifier les différentes options et à obtenir des résultats de qualité. Restez magnétique !

Laisser un commentaire