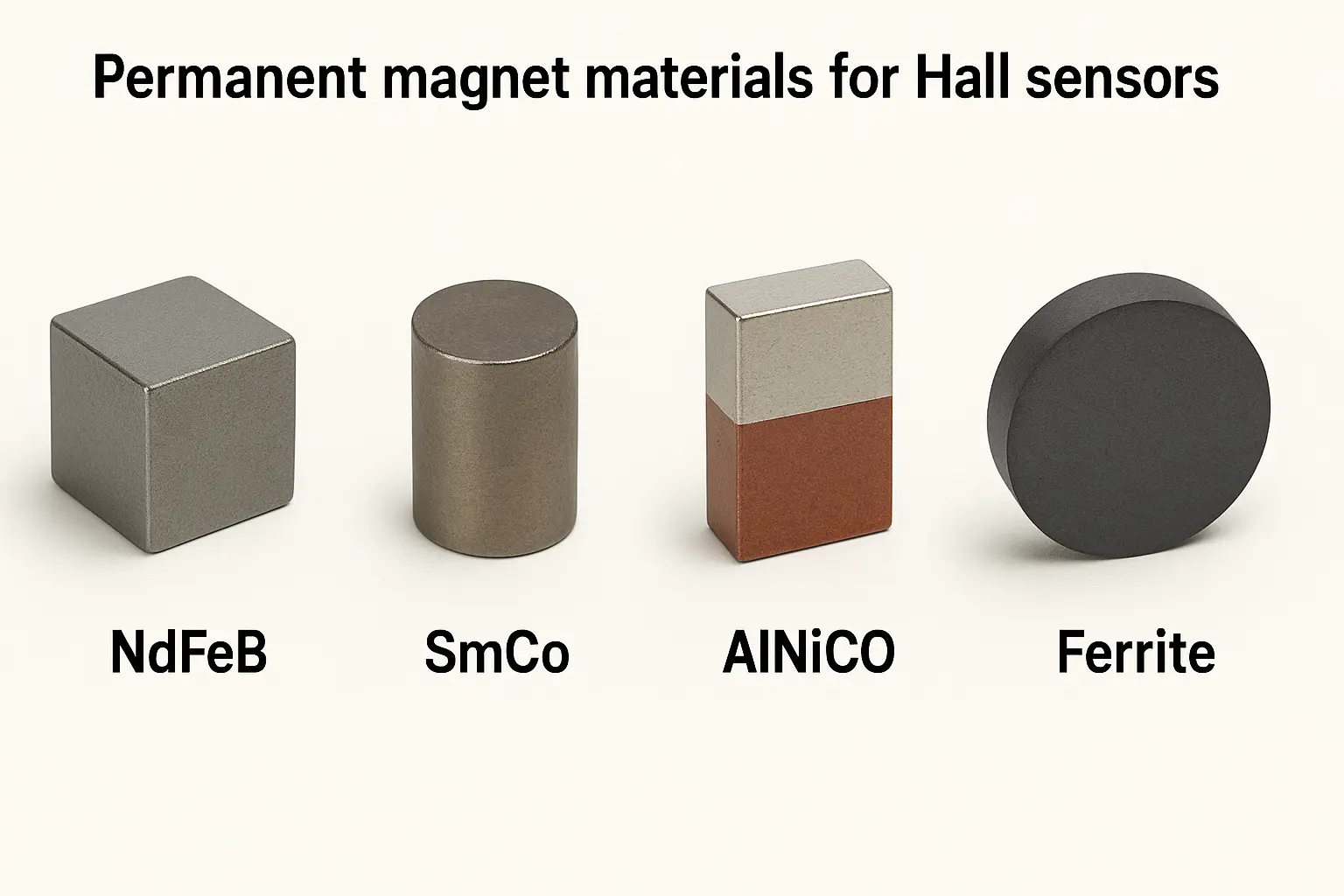

Aimants AlNiCo sont reconnus pour leur excellente stabilité thermique, leur forte induction résiduelle et leur longue durée de vie. Que vous fabriquiez des moteurs, des capteurs ou des instruments de mesure, il est essentiel de comprendre leurs performances magnétiques.

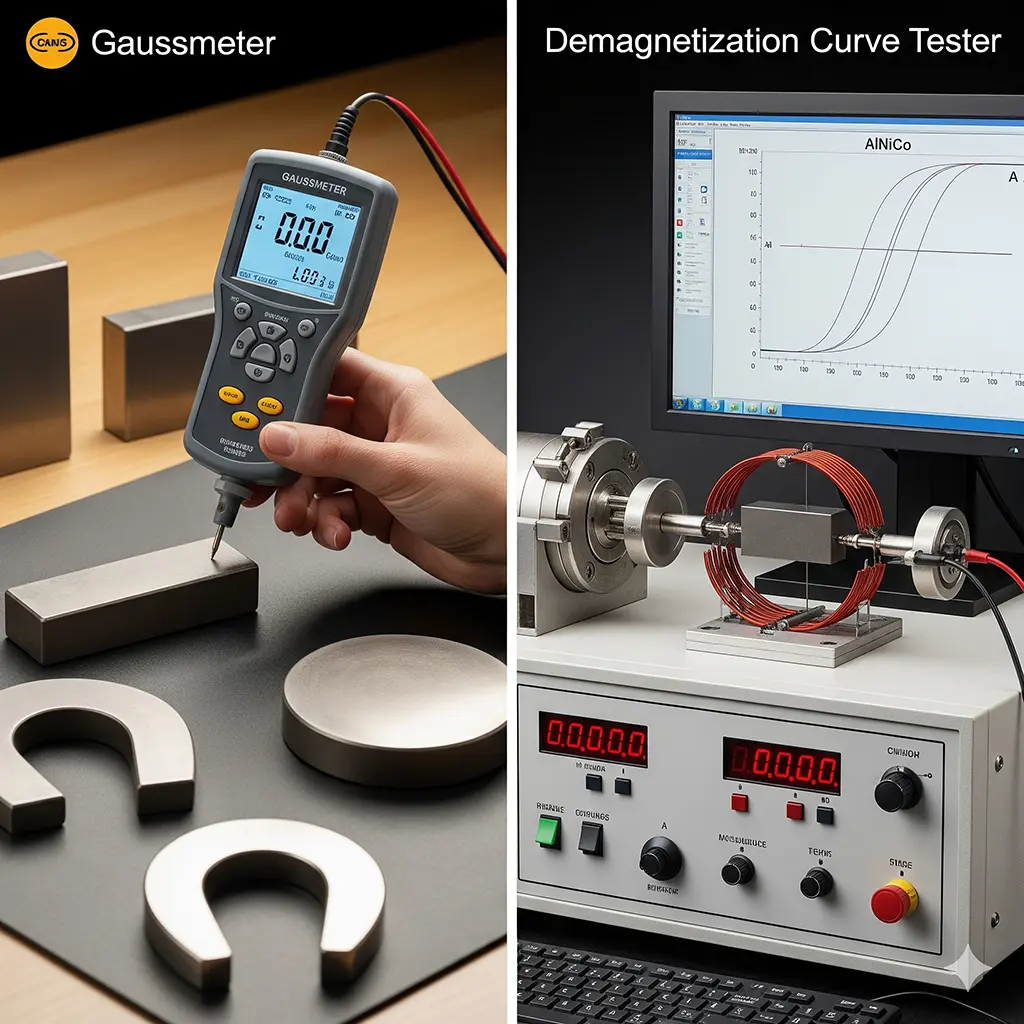

Lorsqu'il s'agit de tester les aimants AlNiCo, deux outils courants sont :

- Gaussmètre (Teslamètre) – Mesure l’intensité du champ magnétique de surface.

- Test de la courbe de démagnétisation (courbe BH) – Mesure les données complètes des propriétés magnétiques d’un matériau.

Bien que les deux méthodes soient utiles, elles servent à des fins différentes.

1. À quoi sert un gaussmètre

Un gaussmètre mesure densité de flux de surface À un point précis, généralement en Gauss (G) ou en Tesla (T). Rapide et facile à utiliser, il est idéal pour :

- Contrôles de qualité entrants – S’assurer que les aimants sont correctement magnétisés.

- Service sur le terrain – Vérifier si un aimant s’est affaibli au fil du temps.

- Tri – Séparation des aimants plus forts et plus faibles lors de la production.

Limitations pour AlNiCo :

- Pas une image complète – Une seule lecture du champ de surface ne vous indique pas la coercivité, la rémanence ou le produit énergétique complet.

- Effet de forme et de taille – Les formes irrégulières provoquent des champs irréguliers, entraînant des variations dans les lectures.

- Direction de mesure – L’anisotropie de l’AlNiCo signifie que la lecture change si la sonde n’est pas alignée avec l’axe de magnétisation.

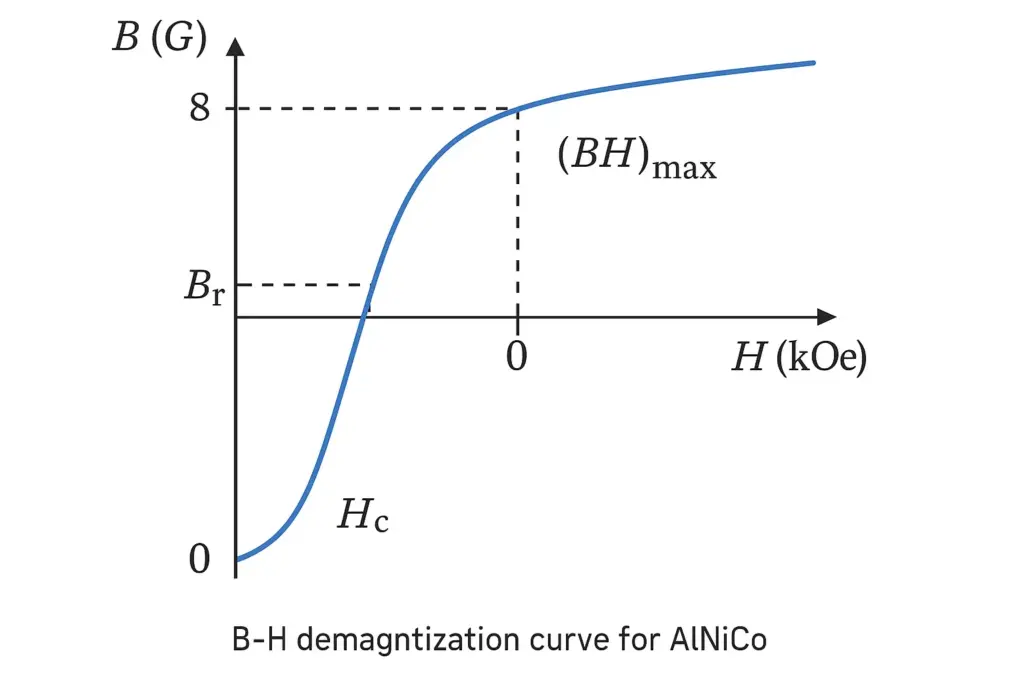

2. Ce que fait une courbe de démagnétisation

Un test de courbe de démagnétisation (courbe BH) applique un champ magnétique inverse contrôlé à l'aimant et mesure comment il perd et regagne sa magnétisation.

Il fournit caractéristiques magnétiques complètes, tel que:

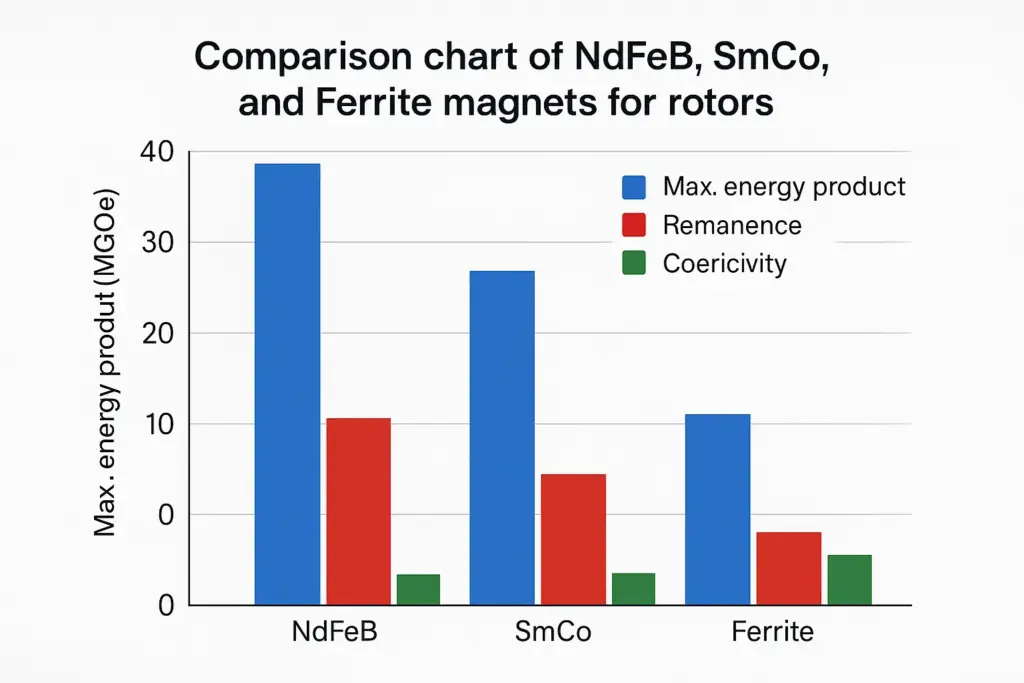

- Br (rémanence) – Flux résiduel de l'aimant après magnétisation complète.

- Hc (coercivité) – Résistance à la démagnétisation.

- (BH)max – Produit énergétique maximal.

- Complet boucle d'hystérésis – Montrant le comportement de magnétisation, de démagnétisation et de remagnétisation.

Avantages de l'AlNiCo :

- Données complètes – Utile pour la recherche, la conception et le contrôle qualité.

- Indépendant de la forme de l'aimant – Contrairement à un gaussmètre, il n’est pas autant affecté par la géométrie de la surface.

- Identification de la qualité du matériau – La courbe peut confirmer si un aimant répond aux spécifications de AlNiCo 5, AlNiCo 8, etc.

3. Lequel devriez-vous utiliser ?

- Pour des contrôles rapides ou des mesures sur le terrain : Utiliser un Gaussmètre.

- Pour une évaluation complète des performances, une vérification des notes ou une R&D : Utiliser un test de courbe de démagnétisation.

Conclusion

Les gaussmètres sont rapides et pratiques, mais leurs valeurs peuvent être influencées par la forme, l'alignement et les effets de surface, notamment avec des matériaux anisotropes comme l'AlNiCo. Un test de courbe de démagnétisation, bien que plus lent et nécessitant un équipement spécialisé, fournit une évaluation complète et fiable des propriétés de l'aimant, ce qui le rend essentiel pour les travaux de conception critiques ou le contrôle qualité.

En bref:

- Gaussmètre = Vérification rapide de la résistance de la surface.

- Courbe de démagnétisation = Profil magnétique complet.