Les aimants en néodyme, réputés pour leur incroyable résistance, sont largement utilisés dans des secteurs comme l'électronique, l'automobile et les énergies renouvelables. Cependant, ces puissants aimants nécessitent un revêtement protecteur pour préserver leurs performances et leur longévité. Dans cet article, nous explorons l'importance du revêtement des aimants en néodyme, les différents types de revêtements disponibles et leurs avantages spécifiques.

Pourquoi les aimants en néodyme ont besoin d'un revêtement

Aimants en néodymeLes aimants en néodyme, fer et bore (NdFeB), fabriqués à partir d'un alliage de néodyme, fer et bore, sont très sensibles à la corrosion, notamment en milieu humide. Sans protection adéquate, ils peuvent s'oxyder, provoquant la rouille et une perte significative de force magnétique. Un revêtement agit comme une barrière, protégeant l'aimant des facteurs environnementaux tels que l'humidité, les produits chimiques et les dommages physiques. De plus, les revêtements empêchent l'écaillage et les fissures, souvent liés à la fragilité des aimants en néodyme, garantissant ainsi leur durabilité et des performances durables.

Principales raisons pour lesquelles les aimants en néodyme doivent être revêtus

- Protection contre la corrosion: Empêche l’oxydation dans les environnements humides ou difficiles.

- Durabilité améliorée:Réduit le risque d’écaillage ou de fissuration.

- Force magnétique maintenue: Préserve les performances de l'aimant dans le temps.

- Attrait esthétique:Offre un aspect soigné et professionnel pour les applications commerciales.

Types courants de revêtements magnétiques en néodyme

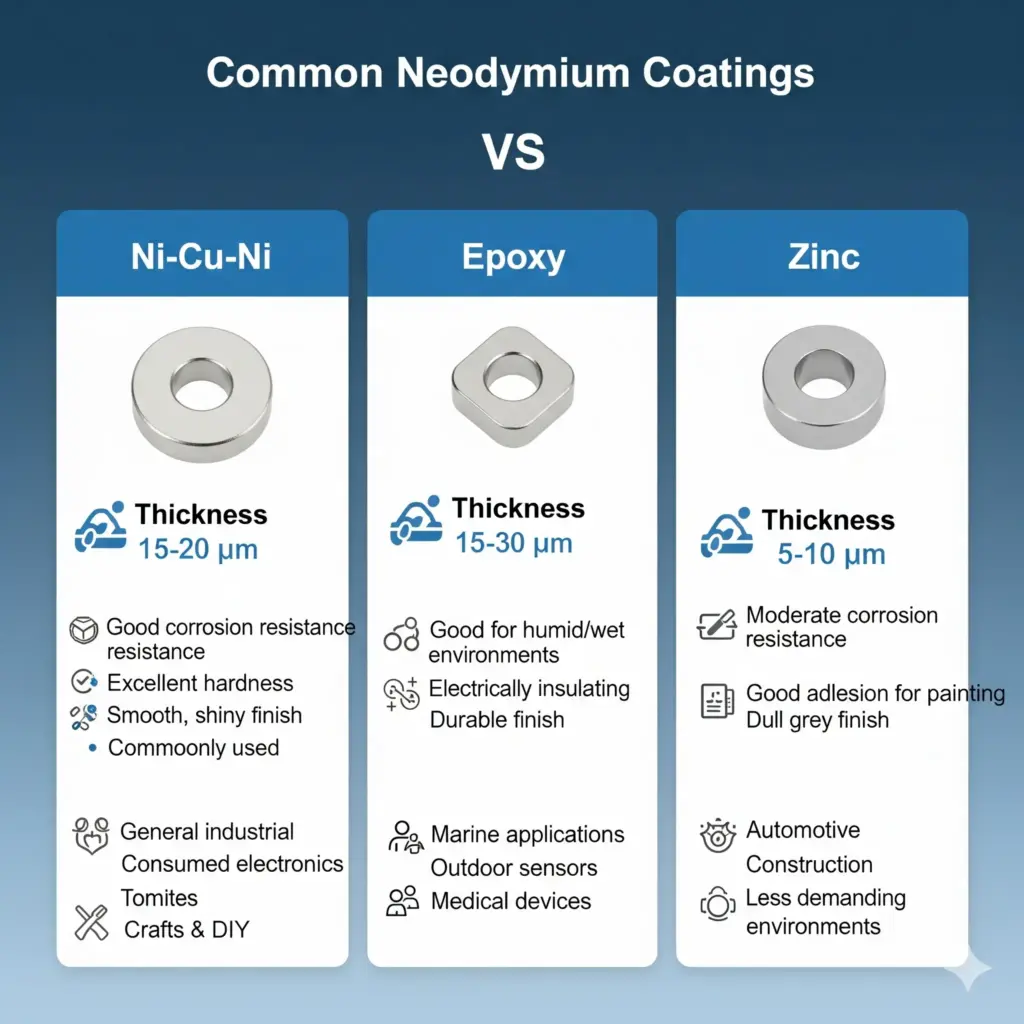

Plusieurs revêtements sont utilisés pour protéger les aimants en néodyme, chacun offrant des avantages spécifiques selon l'application. Nous présentons ci-dessous les options les plus courantes : nickel-cuivre-nickel (Ni-Cu-Ni), époxy et zinc.

1. Revêtement Nickel-Cuivre-Nickel (Ni-Cu-Ni)

Le revêtement Ni-Cu-Ni est le plus utilisé pour les aimants en néodyme en raison de son équilibre entre protection et esthétique.

- Résistance à la corrosion:Offre une excellente protection contre la rouille et l'oxydation, idéal pour une utilisation intérieure et extérieure douce.

- Attrait esthétique:Offre une finition brillante et argentée, ce qui la rend visuellement attrayante pour les produits de consommation.

- Profil mince:Maintient de fortes performances magnétiques grâce à ses couches minces mais efficaces.

- Applications:Couramment utilisé dans l'électronique, la bijouterie et les assemblages magnétiques.

2. Revêtement époxy

Les revêtements époxy sont plus épais et plus robustes, ce qui les rend adaptés aux environnements exigeants.

- Durabilité: Fournit une barrière solide contre l’usure physique.

- Résistance chimique:Protège contre l'exposition aux produits chimiques, parfait pour les environnements industriels.

- Couleurs personnalisées:Disponible en différentes couleurs pour une personnalisation esthétique ou une image de marque.

- Applications:Idéal pour les environnements marins, les appareils médicaux et les utilisations industrielles intensives.

3. Revêtement de zinc

Le zinc est une option rentable pour le revêtement des aimants en néodyme, même s'il n'offre pas la même longévité que le Ni-Cu-Ni ou l'époxy.

- Rentable:Un choix économique pour les applications moins exigeantes.

- Résistance à la corrosion de base:Offre une protection décente mais peut s'user plus rapidement dans des conditions humides.

- Applications:Convient aux projets à court terme ou aux applications sensibles aux coûts.

Choisir le bon revêtement pour votre aimant en néodyme

Le choix du revêtement approprié dépend de vos besoins spécifiques :

- Environnement:Des conditions difficiles ou humides peuvent nécessiter de l'époxy pour une protection supérieure.

- Budget:Le zinc est idéal pour les projets soucieux des coûts, tandis que le Ni-Cu-Ni offre un équilibre entre coût et performances.

- Esthétique:Les revêtements Ni-Cu-Ni ou époxy colorés améliorent l'attrait visuel des produits destinés aux consommateurs.

- Application:Les environnements industriels ou à forte intensité chimique bénéficient de l'époxy, tandis que l'électronique utilise souvent du Ni-Cu-Ni.

Conclusion

Le revêtement des aimants en néodyme est essentiel pour les protéger de la corrosion, améliorer leur durabilité et préserver leur force magnétique. Que vous optiez pour le Ni-Cu-Ni polyvalent, l'époxy robuste ou le zinc économique, un revêtement adapté garantit des performances optimales de vos aimants dans leur environnement d'utilisation. En comprenant les avantages de chaque type de revêtement, vous pourrez prendre une décision éclairée pour votre projet ou votre application.