アルニコ磁石は、主にアルミニウム、ニッケル、コバルト、鉄で構成されており、優れた温度安定性と耐腐食性で知られており、500℃以上の高温環境に最適です。製造方法の違いにより、主に2つの形態があります。 キャスト そして 焼結違いを理解することで、例えば以下のような特定の用途に適したタイプを選択するのに役立ちます。 センサー, 電気モーター, ギターピックアップ、 または 保持装置. 鋳造アルニコ 合金を溶かして鋳型に流し込むことで製造されますが、 焼結アルニコ 金属粉末を圧縮成形し、融点以下の温度で加熱して溶融させるプロセスです。これらのプロセスは、磁気性能、機械的耐久性、製造の実現可能性、そしてコストにばらつきをもたらします。以下では、主な違いと、どちらを選ぶべきかという理由を詳しく説明します。

製造の違い

製造方法は重要な違いであり、形状の柔軟性から拡張性まですべてに影響します。

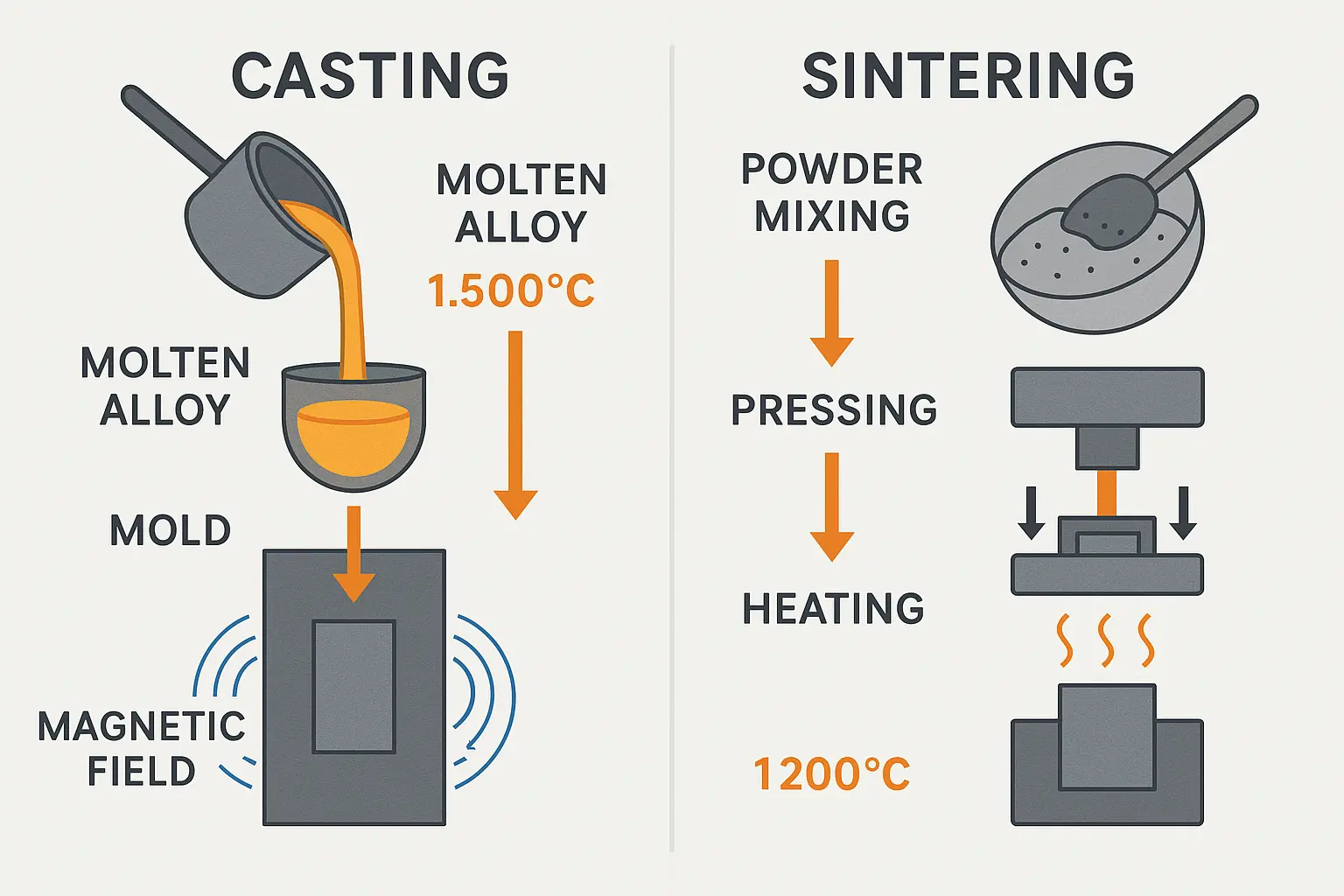

- 鋳造アルニコ:原材料を高温(約1,500~1,600℃)で溶解し、砂型または金属型に鋳込む方法です。これにより、磁場中で冷却する際に異方性(方向性のある磁化)配向が得られ、性能が向上します。これは伝統的な方法であり、大型または単純な形状に適していますが、制御が不十分な場合は気孔率などの不均一性が生じる可能性があります。

- 焼結アルニコ粉末冶金法を採用しています。微細な合金粉末を混合し、高圧(最大100,000psi)下で金型に押し込み、制御された雰囲気下で1,200~1,300℃で焼結します。これにより、最小限の機械加工でニアネットシェイプの部品が得られます。

選択する理由:

- 複雑な形状(複雑なセンサー ハウジングなど)や大量生産が必要な場合は、焼結を選択してください。焼結の方が大量生産に効率的です。

- 大きな磁石を使用する場合、または正確な磁気配置が重要な場合は、鋳造を選択してください。これは、大きな部品に対して唯一実行可能な方法です。

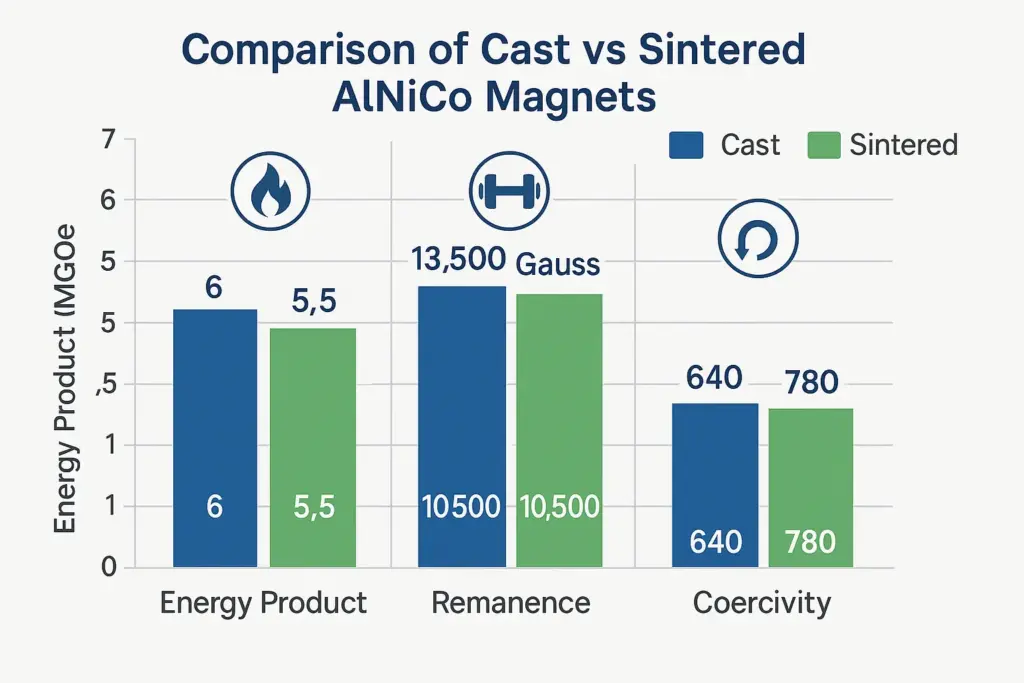

磁気特性の比較

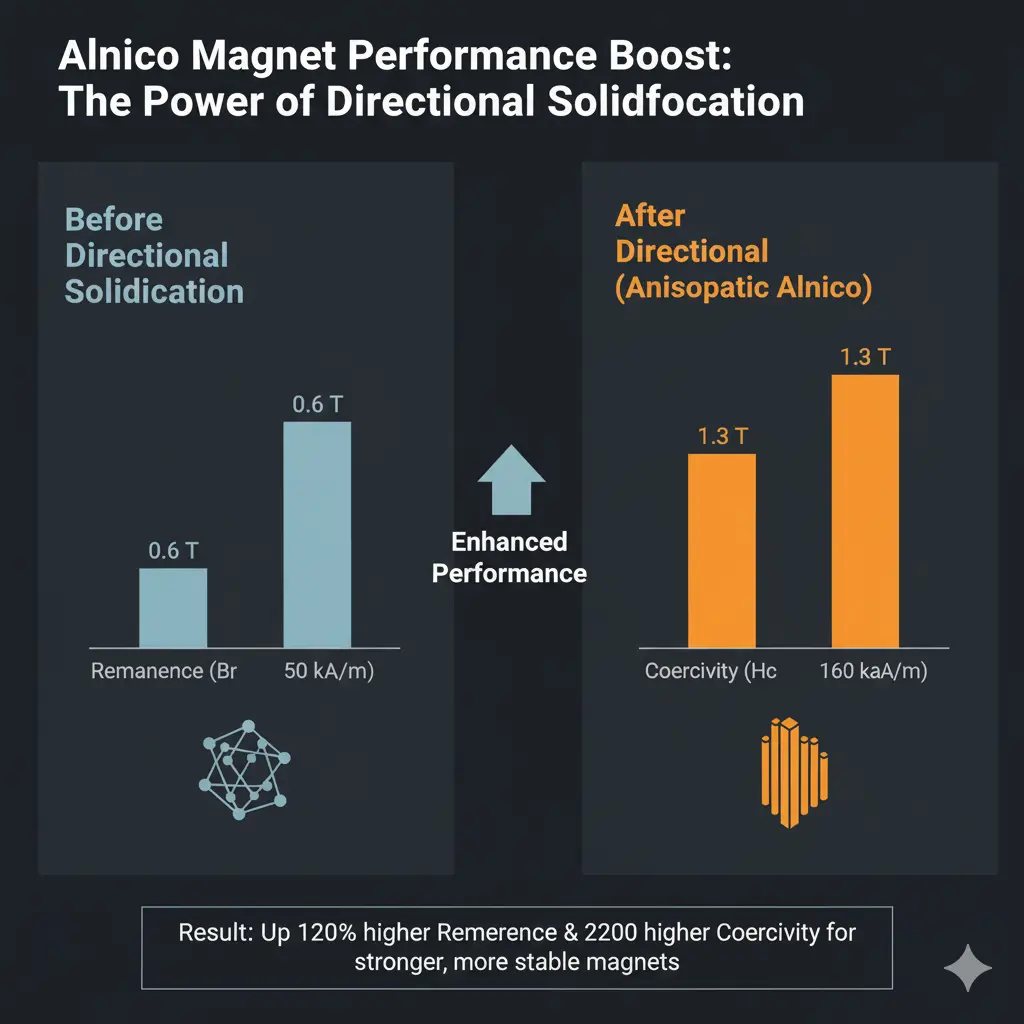

多くの場合、磁力の強さが決定的な要素となり、鋳造品は一般に焼結品よりも性能が優れています。

| 財産 | 鋳造アルニコ | 焼結アルニコ | 注記 |

|---|---|---|---|

| エネルギー製品(MGOe) | 4.25~10(異方性グレード) | 4.45~5.5 | 鋳造品は、要求の厳しい用途向けに高い磁束密度を提供します。 |

| 残留磁化(Br、ガウス) | 最大13,500 | 最大10,500 | キャストが高く、強いフィールドを保持するのに適しています。 |

| 保磁力(Hc、エルステッド) | 500~2,000 | 500~1,800 | 同様ですが、鋳造品はプレミアムグレードでより高い品質を達成できます。 |

| 密度 | より高い(約7.3 g/cm³) | 低い(約6.9 g/cm³) | 焼結により密度が低くなるため、設計時の重量を軽減できます。 |

| 温度係数 | -0.02%/°C(AlNiCo 5の標準値) | 似ている | どちらも熱安定性に優れていますが、極端な温度ではキャストの方が一般的です。 |

選択する理由:

- エレキギターのピックアップや高出力モーターなど、残留磁気が大きいほど性能が向上する、最大の磁力強度を必要とする用途に適した鋳造品です。

- バッチ間の一貫した特性がピーク電力よりも重要な精密機器など、中程度の強度で十分であり、均一性が重要になる場合は、焼結を選択してください。

機械的特性と耐久性

AlNiCo 磁石は本質的に脆いですが、焼結により靭性が向上します。

- 鋳造アルニコ: 鋳造応力により、割れや欠けが発生しやすくなります。引張強度(約5,000~10,000psi)と横方向の破断強度が低くなります。

- 焼結アルニコ: 高い引張強度(最大20,000psi)と優れた破損耐性を備え、優れた機械的完全性を実現します。場合によっては、多孔性が低く、より等方的な構造となります。

選択する理由:

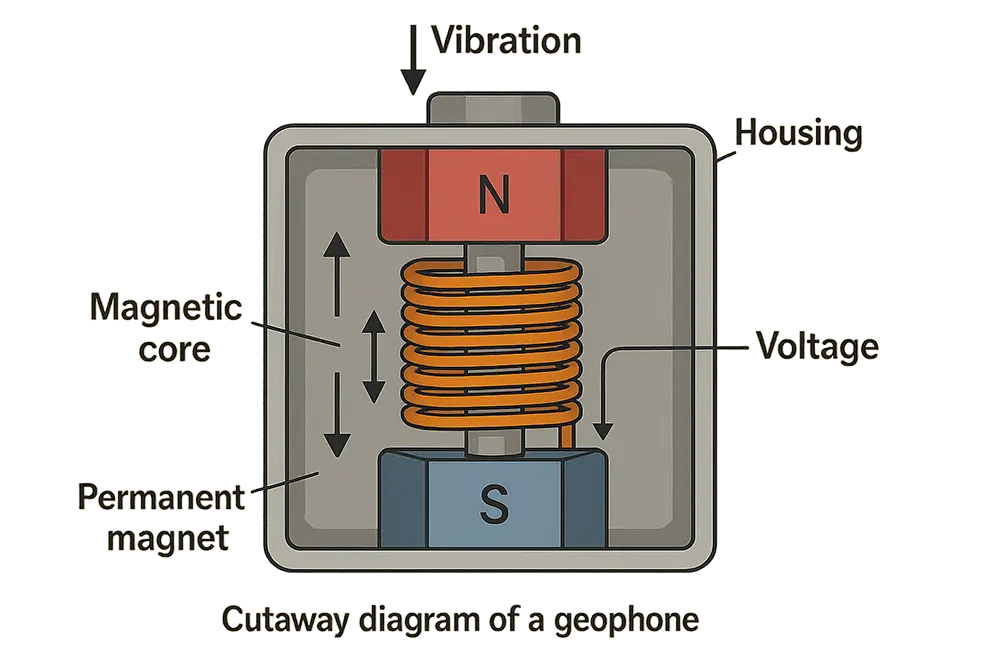

- 振動にさらされる自動車センサーなど、構造的な強度によって故障を防ぐ必要がある機械的に厳しい環境には、焼結をお勧めします。

- 磁気性能が脆弱性を上回り、磁石を保護できる場合(アセンブリ内に収納するなど)は、鋳造を使用します。

コストと生産の難しさ

経済は選択において大きな役割を果たします。

- 鋳造アルニコ: 金型のコストが高く、完全溶融のためエネルギー消費量も増加します。少量から中量の生産には適していますが、複雑な部品や小型部品の場合はコストが高くなる可能性があります。製造上の課題としては、欠陥を回避するための冷却速度の管理などが挙げられます。

- 焼結アルニコ: 特に大量生産の場合、廃棄物が少なくサイクルが速いため、総コストを削減できます。複雑な形状を複雑な後処理なしで容易に製造できますが、粉末の取り扱いには酸化を防ぐための管理された環境が必要です。

選択する理由:

- 消費者向け電子機器や自動車部品など、規模の経済によって単価が下がるコスト重視の大規模プロジェクトには、焼結を選択してください。

- 航空宇宙や特殊機器など、費用に見合う優れた特性が求められる用途の場合は、鋳造を選択してください。

アプリケーションと実世界の例

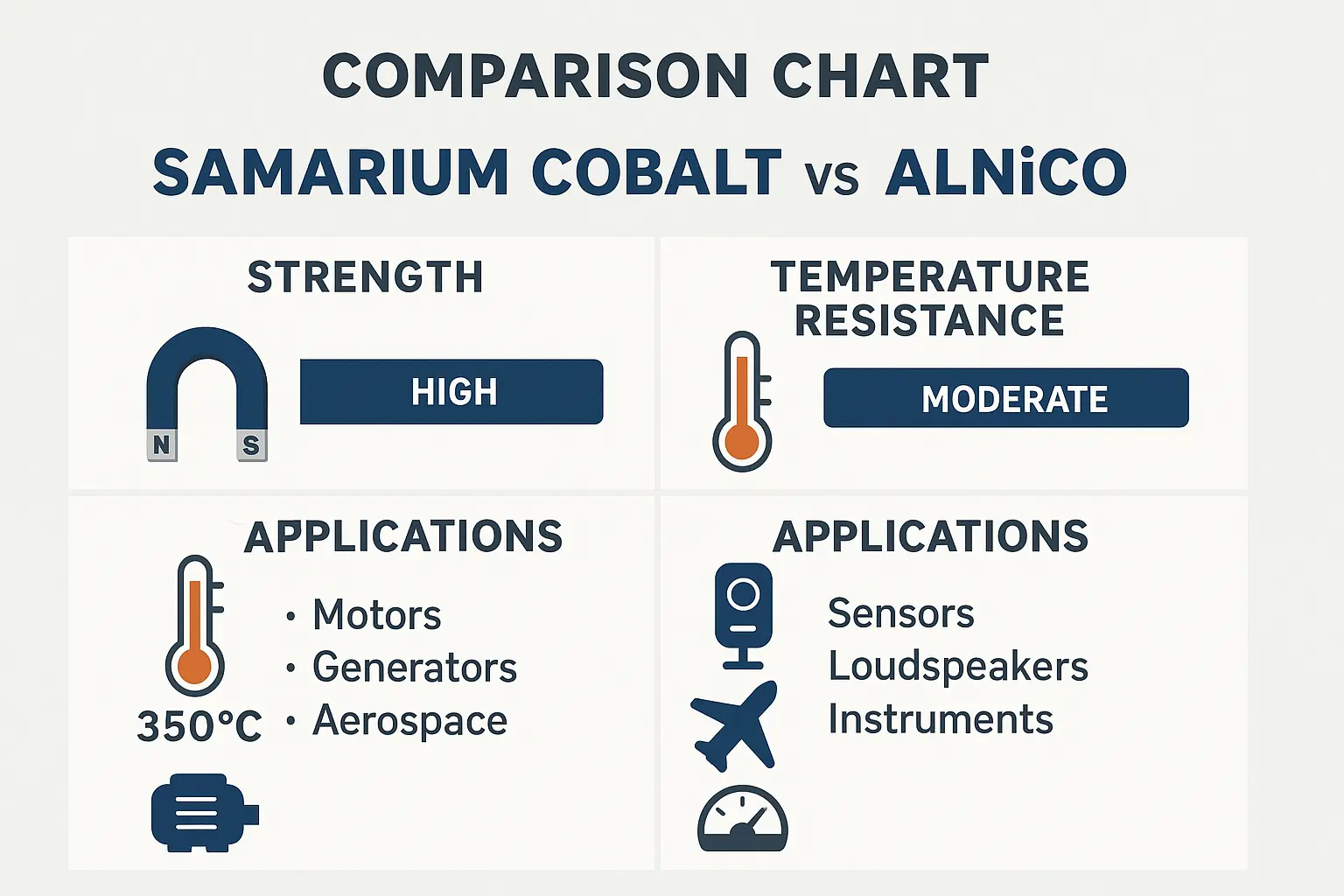

- 鋳造アルニコ: 電気モーター、発電機、スピーカー、磁気分離装置といった高性能用途で広く使用されています。例えば、ギターピックアップでは、鋳造AlNiCo 5はミュージシャンに好まれる温かみのある音色と高い出力を提供します。また、より強い磁界特性を持つため、産業用工具の保持磁石としても広く使用されています。

- 焼結アルニコメーター、リレー、医療機器など、形状の複雑さと耐久性が重視される小型デバイスに最適です。自動車のスピードメーターやサーモスタットでは、焼結タイプが十分な磁性を維持しながら振動に強くなります。

選択する理由:

- アプリケーションが極端な温度を伴う場合や、可能な限り強力なフィールドを必要とする場合 (航空宇宙センサーなど)、そのような役割では鋳造がより広く使用され、実績があるため、鋳造が選ばれることがよくあります。

- カスタム形状の大量生産品(電子スイッチなど)の場合、焼結によりコストが削減され、信頼性が向上します。

結論:正しい選択をする

鋳造アルニコと焼結アルニコのどちらを選ぶかは、優先順位をよく検討する必要があります。鋳造アルニコは磁性に優れ、高強度のニーズに適していますが、焼結アルニコは機械的な堅牢性、コスト効率、設計の柔軟性に優れています。ブログ記事では、現実的なトレードオフを強調しましょう。例えば、「ビンテージスタイルのギターピックアップを設計する場合、鋳造アルニコの優れた音質が勝るかもしれませんが、頑丈な自動車用センサーの場合は、焼結アルニコの耐久性によって交換費用を節約できる可能性があります」などです。必ずプロトタイプをテストしてください。正確なグレード(例:アルニコ5 vs. 8)などの要素によって決定を微調整できます。どちらのタイプもアルニコの特徴である耐熱性を備えているため、選択は性能、予算、製造性のバランスに帰着することがよくあります。