No mundo dos ímãs permanentes, novos materiais não aparecem com muita frequência. Durante décadas, NdFeB (Neodímio Ferro Boro) e SmCo (Samário Cobalto) dominaram o mercado de ímãs de alto desempenho. Mas, nos últimos anos, um novato promissor...Nitreto de ferro e samário (SmFeN)—vem ganhando atenção por sua combinação única de alto desempenho magnético, resistência à corrosão e estabilidade térmica.

Os ímãs SmFeN são vistos como um dos desenvolvimentos mais interessantes no ímã de terras raras campo desde o década de 1980Vamos explorar sua origem, como são feitos, como se comparam ao NdFeB e o que o futuro reserva.

Uma breve história dos ímãs SmFeN

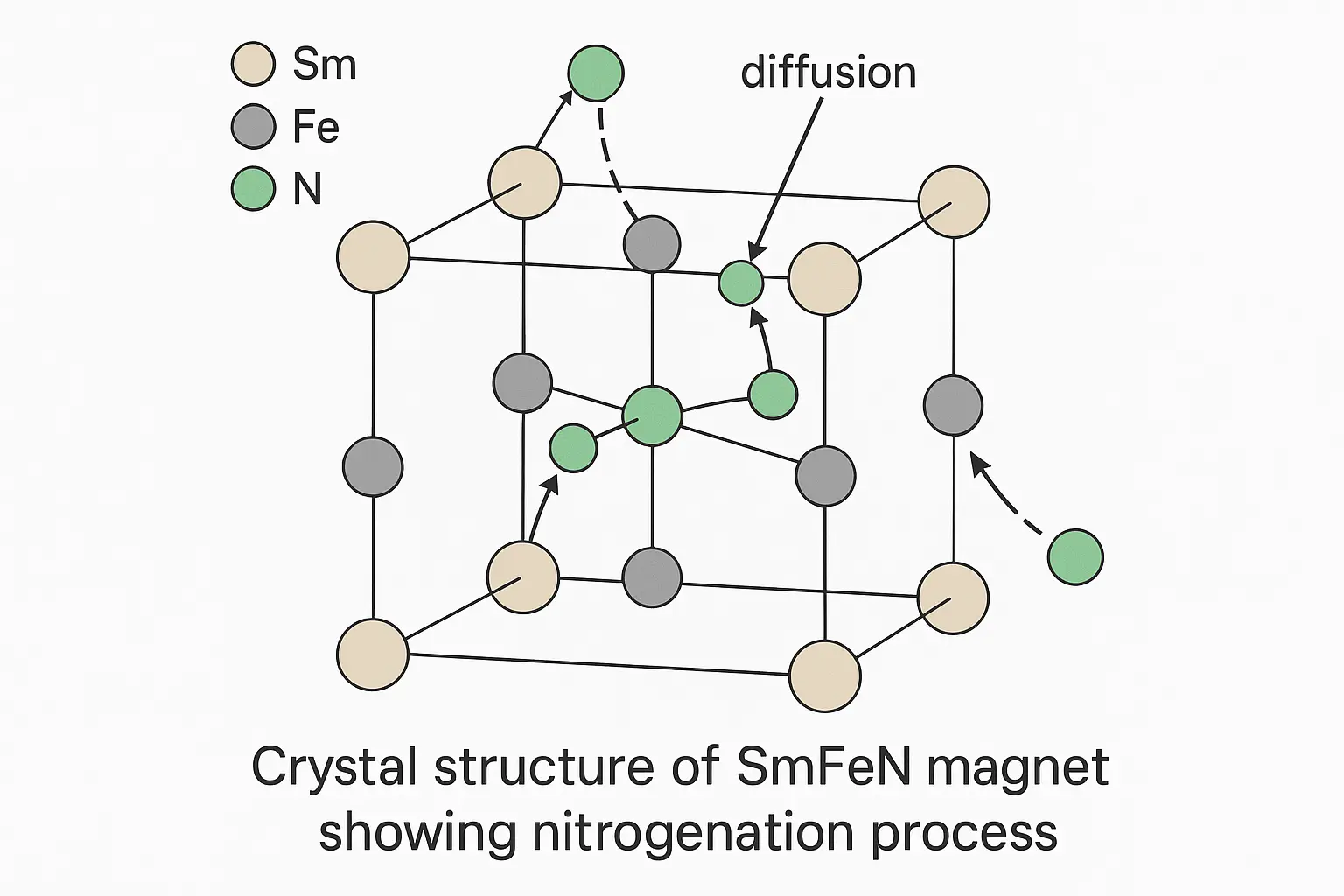

O Sm–Fe–N composto magnético foi estudado pela primeira vez no final do década de 1980 e início da década de 1990, quando os pesquisadores descobriram que introdução de nitrogênio na rede Sm₂Fe₁₇ poderia aumentar significativamente sua magnetização de saturação e campo de anisotropia.

- Década de 1980: Composto de Sm₂Fe₁₇ conhecido, mas propriedades magnéticas não competitivas com NdFeB.

- 1991: Desenvolvido um processo inovador de nitrogenação, que levou a Sm₂Fe₁₇N₃.

- Década de 1990–2000: A síntese em escala de laboratório provou alta coercividade e boa resistência à corrosão.

- A partir da década de 2010: O interesse industrial cresceu devido à volatilidade do preço do Nd e à demanda por ímãs de alta temperatura sem grande dependência do disprósio.

Processo de produção de ímãs de SmFeN

A fabricação de ímãs de SmFeN envolve mais etapas do que o NdFeB tradicional, principalmente devido ao processo de nitrogenação:

- Preparação de ligas

- Samário e ferro são ligados (geralmente por meio de fundição de tiras ou atomização a gás) para produzir pó de Sm₂Fe₁₇.

- Nitrogenação

- O pó da liga é aquecido sob gás nitrogênio de alta pureza em torno de 500–600 °C.

- Os átomos de nitrogênio se difundem na rede, formando Sm₂Fe₁₇Nₓ (tipicamente x ≈ 3).

- Esta etapa melhora a anisotropia e a remanência sem reduzir significativamente a temperatura de Curie.

- Manuseio de pó

- Como o pó nitrogenado é propenso à decomposição em altas temperaturas, processamento de baixa temperatura é crítico.

- Formação de ímãs

- Ímãs colados: O pó de SmFeN é misturado com ligantes de polímero e formado por meio de moldagem por compressão ou injeção.

- Ímãs sinterizados: Mais desafiador devido à perda de nitrogênio durante a sinterização; a pesquisa continua para melhorar esta etapa.

- Revestimento / Proteção

- Embora a resistência à corrosão seja melhor que a do NdFeB, revestimentos (epóxi, PVD, etc.) são frequentemente aplicados em ambientes agressivos.

SmFeN vs. NdFeB: Principais comparações

| Propriedade | SmFeN | NdFeB |

|---|---|---|

| Produto Energético Máximo (BHmax) | ~30–40 MGOe (ligado), maior em amostras de pesquisa | 35–55 MGOe (sinterizado) |

| Estabilidade de temperatura | Excelente, retém o magnetismo acima de 200 °C | Os graus padrão perdem resistência acima de 80–120 °C; os graus de alta temperatura requerem Dy/Tb |

| Resistência à corrosão | Bom, menos propenso à oxidação | Pobre sem revestimento |

| Risco de fornecimento de matéria-prima | Fornecimento de samário mais estável; menor dependência de terras raras pesadas | Forte dependência de Nd, Dy, Tb, propensa à volatilidade de preços |

| Maturidade da Fabricação | Processo de sinterização emergente e ainda em desenvolvimento | Produção industrial totalmente madura |

| Custo | Atualmente mais alto para pequenos volumes devido à produção limitada | Economias de escala tornam o NdFeB mais barato |

Vantagens dos ímãs SmFeN

- Estabilidade em altas temperaturas sem adições caras de disprósio.

- Boa resistência à corrosão, mesmo sem revestimentos pesados.

- Fornecimento estável de matéria-prima, especialmente quando comparado ao NdFeB rico em disprósio.

- Baixa perda de corrente parasita, tornando-os ideais para motores de alta frequência.

Desvantagens

- Produto de energia de pico inferior comparado aos graus mais fortes de NdFeB (hoje).

- Desafios de fabricação para formas sinterizadas devido à perda de nitrogênio em altas temperaturas.

- Cadeia industrial menos madura, o que significa custos mais altos por enquanto.

- Fragilidade mecânica em algumas formas ligadas.

Tendências de desenvolvimento e perspectivas futuras

Os ímãs SmFeN são atualmente mais comuns em aplicações de ímãs colados, como motores de alta velocidade, sensores automotivos e eletrônicos, onde sua estabilidade e resistência à corrosão são valorizadas. No entanto, Santo Graal é ímãs de SmFeN sinterizados—que poderia rivalizar ou superar o NdFeB em certas aplicações sem depender de terras raras pesadas.

A P&D em andamento está focada em:

- Técnicas de sinterização de baixa temperatura para evitar a perda de nitrogênio.

- Ímãs híbridos combinando SmFeN com NdFeB para desempenho equilibrado.

- Escalonamento da produção para reduzir custos.

Com veículos elétricos, turbinas eólicas e motores industriais de alta eficiência exigindo ímãs que possam lidar com calor, corrosão e volatilidade de preços, o SmFeN pode se tornar um grande player na próxima década.

Conclusão

Os ímãs de SmFeN não são apenas mais uma curiosidade de laboratório — eles representam uma alternativa estratégica ao NdFeB, especialmente em aplicações onde a estabilidade térmica e a segurança do fornecimento são mais importantes. Embora os desafios de produção permaneçam, a pesquisa em andamento e o impulso global para a diversificação de terras raras podem fazer dos ímãs de SmFeN um dos materiais magnéticos definidores do futuro.

Deixe um comentário