Os ímãs de AlNiCo, compostos principalmente de alumínio, níquel, cobalto e ferro, são conhecidos por sua excelente estabilidade térmica e resistência à corrosão, tornando-os ideais para ambientes com altas temperaturas de até 500 °C ou mais. Eles vêm em dois formatos principais, dependendo da fabricação: elenco e sinterizado. Entender as diferenças pode ajudar na seleção do tipo certo para aplicações específicas, como sensores, motores elétricos, captadores de guitarra, ou dispositivos de retenção. Fundido AlNiCo é produzido pela fusão da liga e seu vazamento em moldes, enquanto AlNiCo sinterizado Envolve a prensagem de pós metálicos para moldá-los e aquecê-los abaixo do ponto de fusão para fundi-los. Esses processos levam a variações no desempenho magnético, durabilidade mecânica, viabilidade de produção e custo. A seguir, detalharei as principais diferenças e os motivos para escolher um em vez do outro.

Diferenças de fabricação

O método de produção é a principal distinção e influencia tudo, desde a flexibilidade do formato até a escalabilidade.

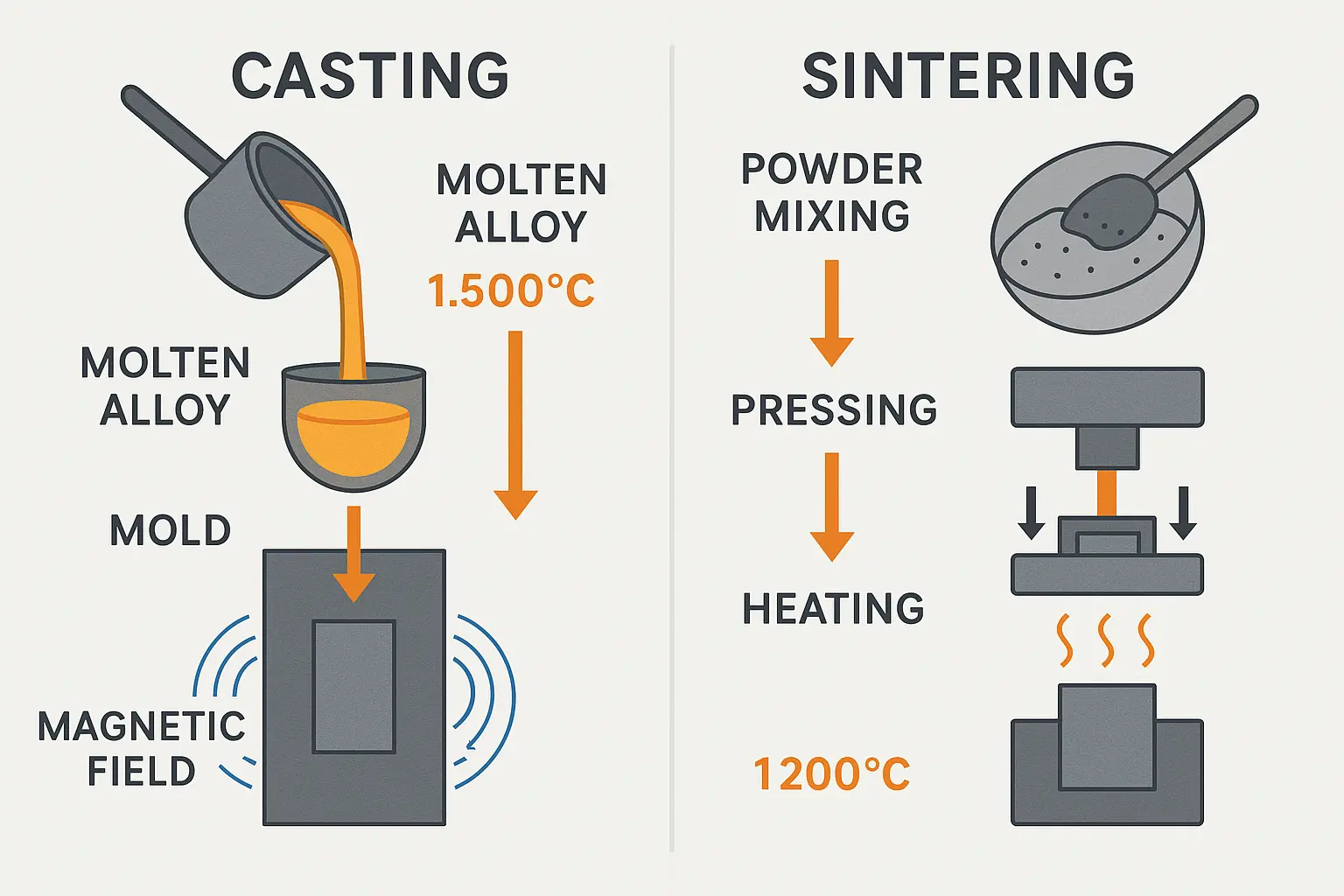

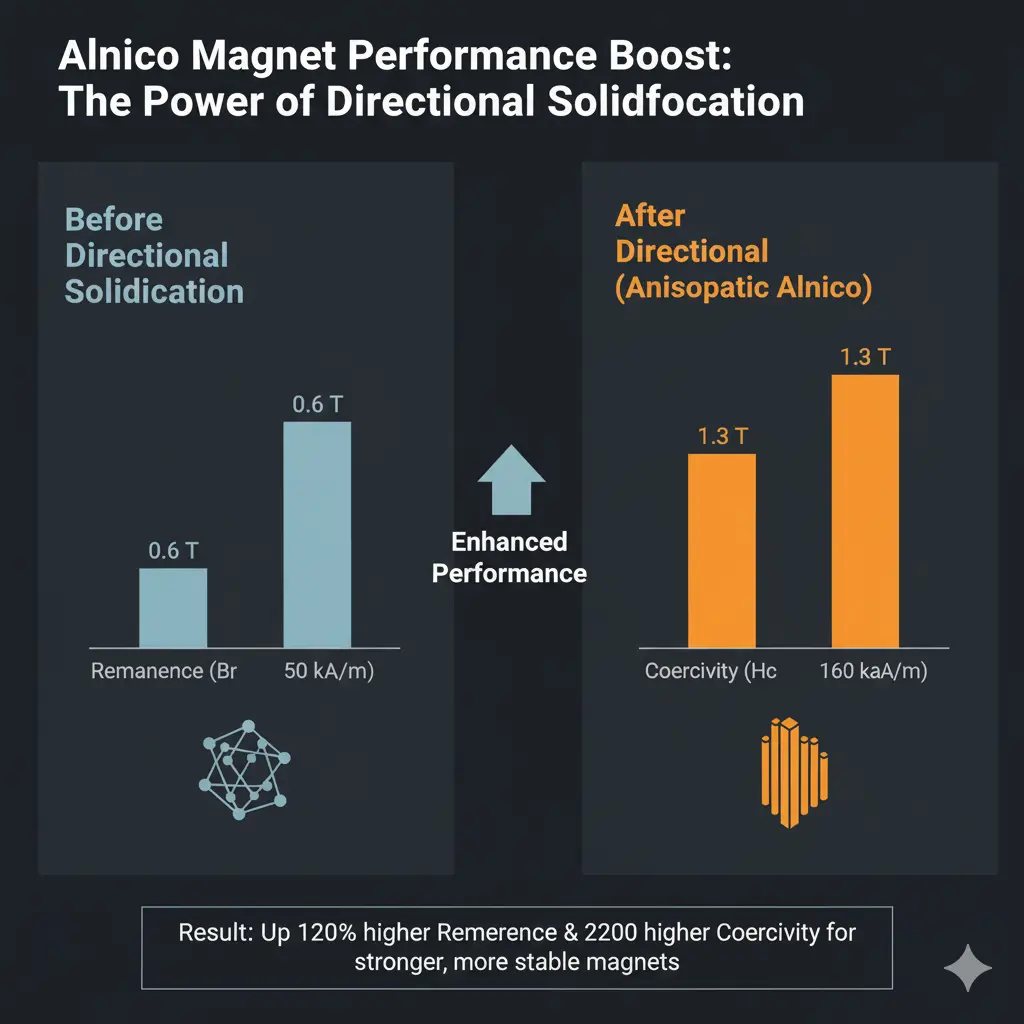

- Fundido AlNiCo: Envolve a fusão das matérias-primas em altas temperaturas (em torno de 1.500–1.600 °C) e sua moldagem em moldes de areia ou metal. Isso permite orientações anisotrópicas (magnetizadas direcionalmente) durante o resfriamento em um campo magnético, melhorando o desempenho. É o método tradicional e adequado para formatos maiores ou mais simples, mas pode introduzir inconsistências, como porosidade, se não for controlado.

- AlNiCo sinterizado: Utiliza metalurgia do pó — pós finos de liga são misturados, prensados em matrizes sob alta pressão (até 100.000 psi) e sinterizados a 1.200–1.300 °C em atmosfera controlada. Isso resulta em peças com formato quase final, com necessidade mínima de usinagem.

Razões para escolher:

- Opte por sinterizado se precisar de geometrias complexas (por exemplo, invólucros de sensores complexos) ou produção em alto volume, pois é mais eficiente para fabricação em massa.

- Escolha fundição para ímãs maiores ou quando o alinhamento magnético preciso for essencial, pois é o único método viável para peças grandes.

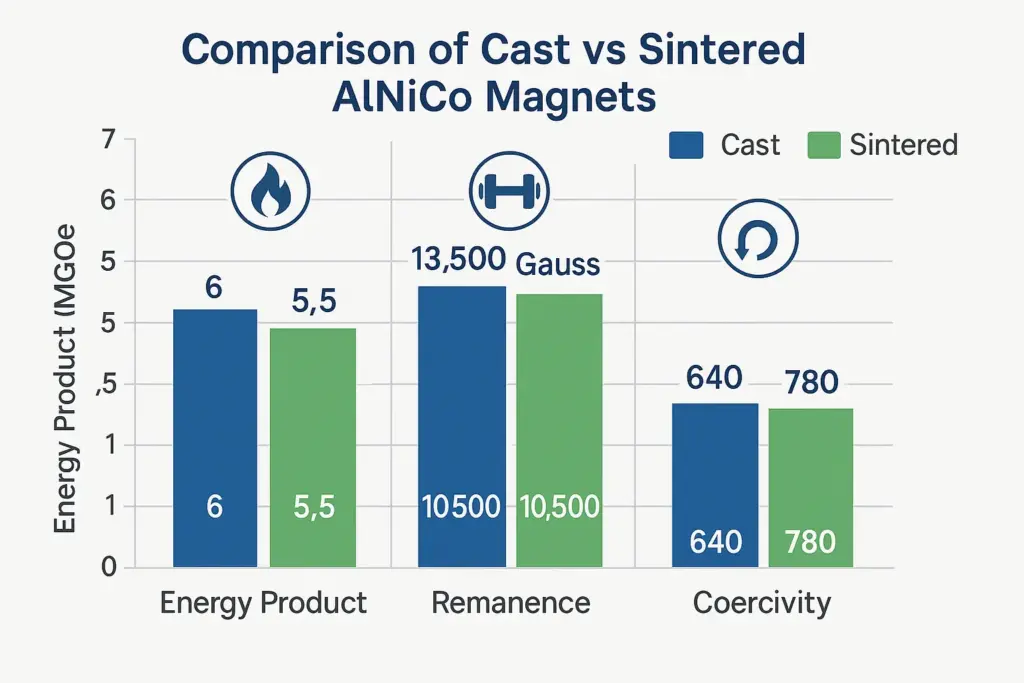

Comparação de Propriedades Magnéticas

A força magnética geralmente é o fator decisivo, com o fundido geralmente superando o sinterizado.

| Propriedade | Fundido AlNiCo | AlNiCo sinterizado | Notas |

|---|---|---|---|

| Produto Energético (MGOe) | 4,25–10 (graus anisotrópicos) | 4,45–5,5 | A fundição oferece maior densidade de fluxo para aplicações exigentes. |

| Remanência (Br, em Gauss) | Até 13.500 | Até 10.500 | Maior no elenco, melhor para segurar campos fortes. |

| Coercividade (Hc, em Oersteds) | 500–2.000 | 500–1.800 | Semelhante, mas o elenco pode atingir níveis mais altos em qualidades premium. |

| Densidade | Mais alto (cerca de 7,3 g/cm³) | Inferior (cerca de 6,9 g/cm³) | A menor densidade do sinterizado pode reduzir o peso dos projetos. |

| Coeficiente de temperatura | -0,02%/°C (típico para AlNiCo 5) | Semelhante | Ambos se destacam pela estabilidade térmica, mas o ferro fundido é mais comum em temperaturas extremas. |

Razões para escolher:

- Selecione o elenco para aplicações que necessitam de máxima força magnética, como em captadores de guitarra elétrica ou motores de alta potência, onde maior remanência se traduz em melhor desempenho.

- Opte pelo sinterizado se a resistência moderada for suficiente e a uniformidade for essencial, como em instrumentos de precisão onde propriedades consistentes entre lotes são mais importantes do que a potência de pico.

Propriedades mecânicas e durabilidade

Os ímãs de AlNiCo são inerentemente frágeis, mas a sinterização melhora a tenacidade.

- Fundido AlNiCo: Mais propenso a rachaduras ou lascas devido a tensões de fundição. Menor resistência à tração (cerca de 5.000–10.000 psi) e menor resistência à ruptura transversal.

- AlNiCo sinterizado: Oferece integridade mecânica superior com maior resistência à tração (até 20.000 psi) e melhor resistência à quebra. Menos porosidade e estrutura mais isotrópica em alguns casos.

Razões para escolher:

- Prefira sinterizado para ambientes mecanicamente exigentes, como sensores automotivos expostos à vibração, onde a resistência estrutural evita falhas.

- Use fundição quando o desempenho magnético superar a fragilidade e o ímã puder ser protegido (por exemplo, encapsulado em conjuntos).

Dificuldades de custo e produção

A economia desempenha um papel importante na seleção.

- Fundido AlNiCo: Maiores custos de ferramental para moldes e maior consumo de energia devido à fusão completa. Melhor para volumes baixos a médios, mas pode ser mais caro para peças complexas ou pequenas. As dificuldades de produção incluem o gerenciamento das taxas de resfriamento para evitar defeitos.

- AlNiCo sinterizado: Custo geral mais baixo, especialmente para grandes volumes, com menos desperdício e ciclos mais rápidos. Mais fácil de produzir formas complexas sem pós-processamento extenso, mas o manuseio do pó requer ambientes controlados para evitar a oxidação.

Razões para escolher:

- Escolha sinterizado para projetos de grande escala e com custos sensíveis, como eletrônicos de consumo ou peças automotivas, onde economias de escala reduzem o preço por unidade.

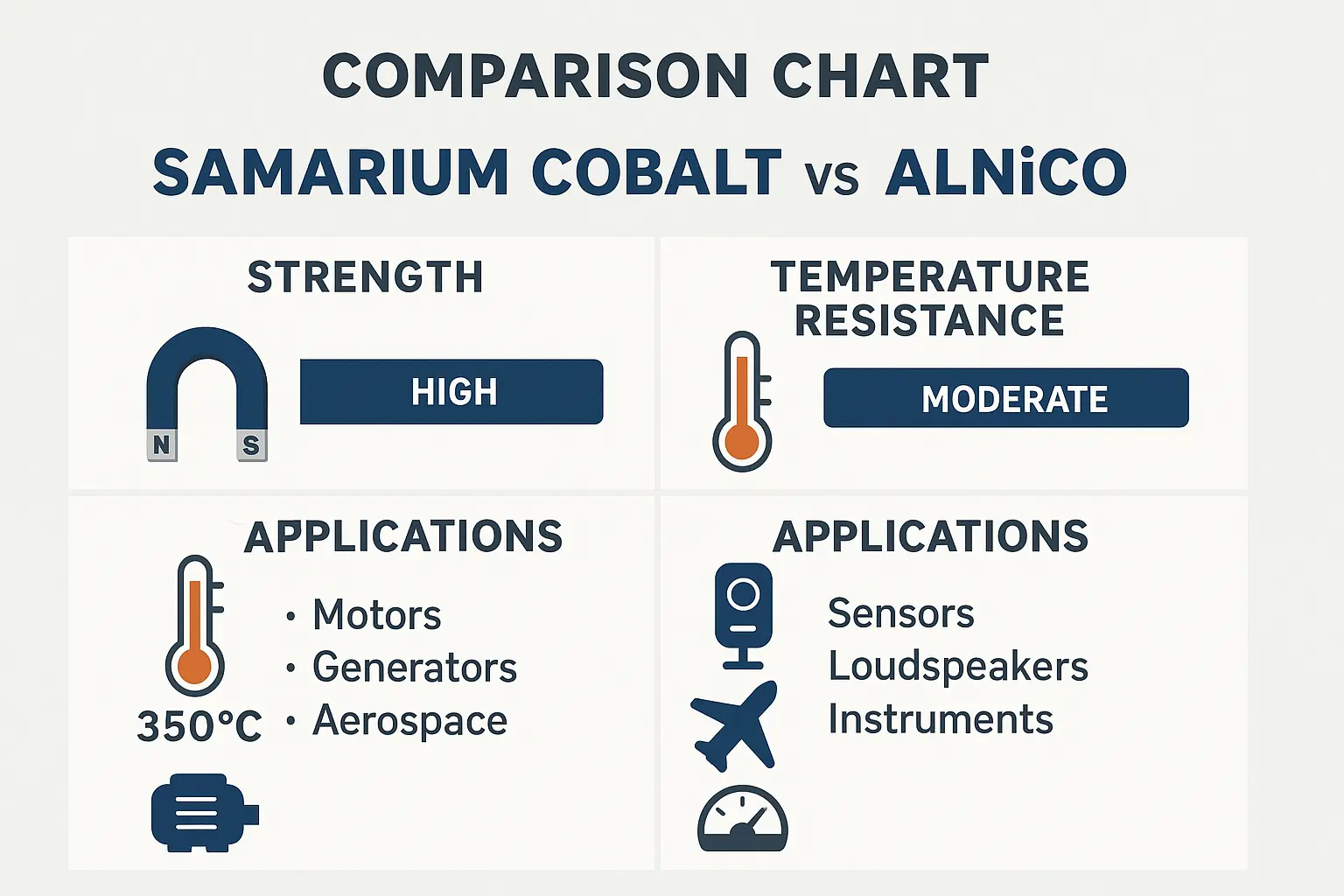

- Opte pela fundição se a aplicação exigir propriedades superiores que justifiquem o gasto, como em instrumentos aeroespaciais ou especializados.

Aplicações e exemplos do mundo real

- Fundido AlNiCo: Comumente utilizado em cenários de alto desempenho, como motores elétricos, geradores, alto-falantes e separadores magnéticos. Por exemplo, em captadores de guitarra, o AlNiCo 5 fundido proporciona o timbre quente e a alta saída preferidos pelos músicos. Também é predominante na fixação de ímãs para ferramentas industriais devido aos campos mais fortes.

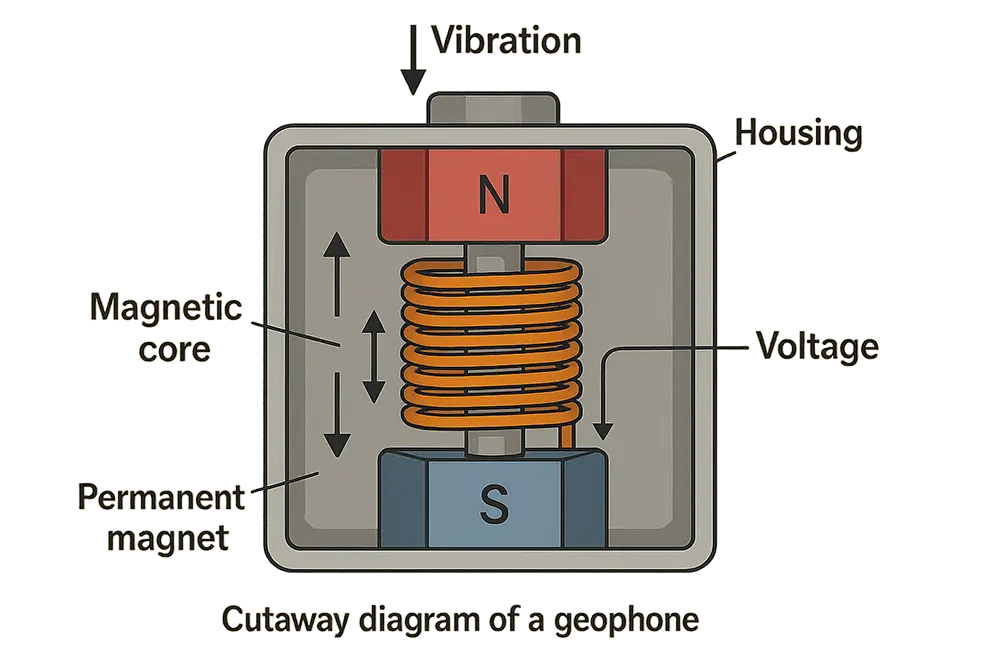

- AlNiCo sinterizado: Ideal para dispositivos compactos como medidores, relés e equipamentos médicos, onde a complexidade do formato e a durabilidade são prioridades. Em velocímetros ou termostatos automotivos, as versões sinterizadas lidam melhor com vibrações, mantendo magnetismo suficiente.

Razões para escolher:

- Se sua aplicação envolve temperaturas extremas ou precisa do campo mais forte possível (por exemplo, sensores aeroespaciais), a fundição costuma ser a opção mais indicada, pois é mais amplamente usada e comprovada nessas funções.

- Para itens produzidos em massa com formatos personalizados (por exemplo, interruptores eletrônicos), a sinterização reduz custos e melhora a confiabilidade.

Conclusão: Fazendo a Escolha Certa

Ao decidir entre AlNiCo fundido e sinterizado, pondere suas prioridades: o fundido se destaca em capacidade magnética e é adequado para necessidades de alta resistência, enquanto o sinterizado se destaca em robustez mecânica, custo-benefício e flexibilidade de design. Para uma postagem de blog, enfatize as compensações do mundo real — por exemplo, "Se você estiver projetando um captador de guitarra estilo vintage, o timbre superior do AlNiCo fundido pode prevalecer, mas para um sensor automotivo robusto, a durabilidade do sinterizado pode economizar em substituições". Sempre teste protótipos, pois fatores como a classificação exata (por exemplo, AlNiCo 5 vs. 8) podem refinar a decisão. Ambos os tipos compartilham a resistência ao calor característica do AlNiCo, então a escolha geralmente se resume a equilibrar desempenho, orçamento e capacidade de fabricação.