В мире постоянных магнитов магниты Alnico выделяются своей долговечностью, высокотемпературными характеристиками и исторической значимостью — они были одними из первых постоянных магнитов, разработанных в начале 20-го века. Состоящие в основном из алюминия (Al), никеля (Ni) и кобальта (Co) с добавками, такими как железо, медь и титан, магниты Alnico ценятся в таких приложениях, как датчики, двигатели и приборы, где стабильность в экстремальных условиях имеет решающее значение. Но не все магниты Alnico одинаковы. В этой записи блога мы углубимся в процесс производства спеченных магнитов Alnico, объясним, как они производятся, и выделим отличия от их литых аналогов. Мы также сравним Alnico с другими популярными материалами постоянных магнитов, такими как NdFeB (неодим), SmCo (самарий-кобальт) и феррит, чтобы помочь вам сделать правильный выбор для ваших нужд.

Процесс производства спеченных магнитов из альнико

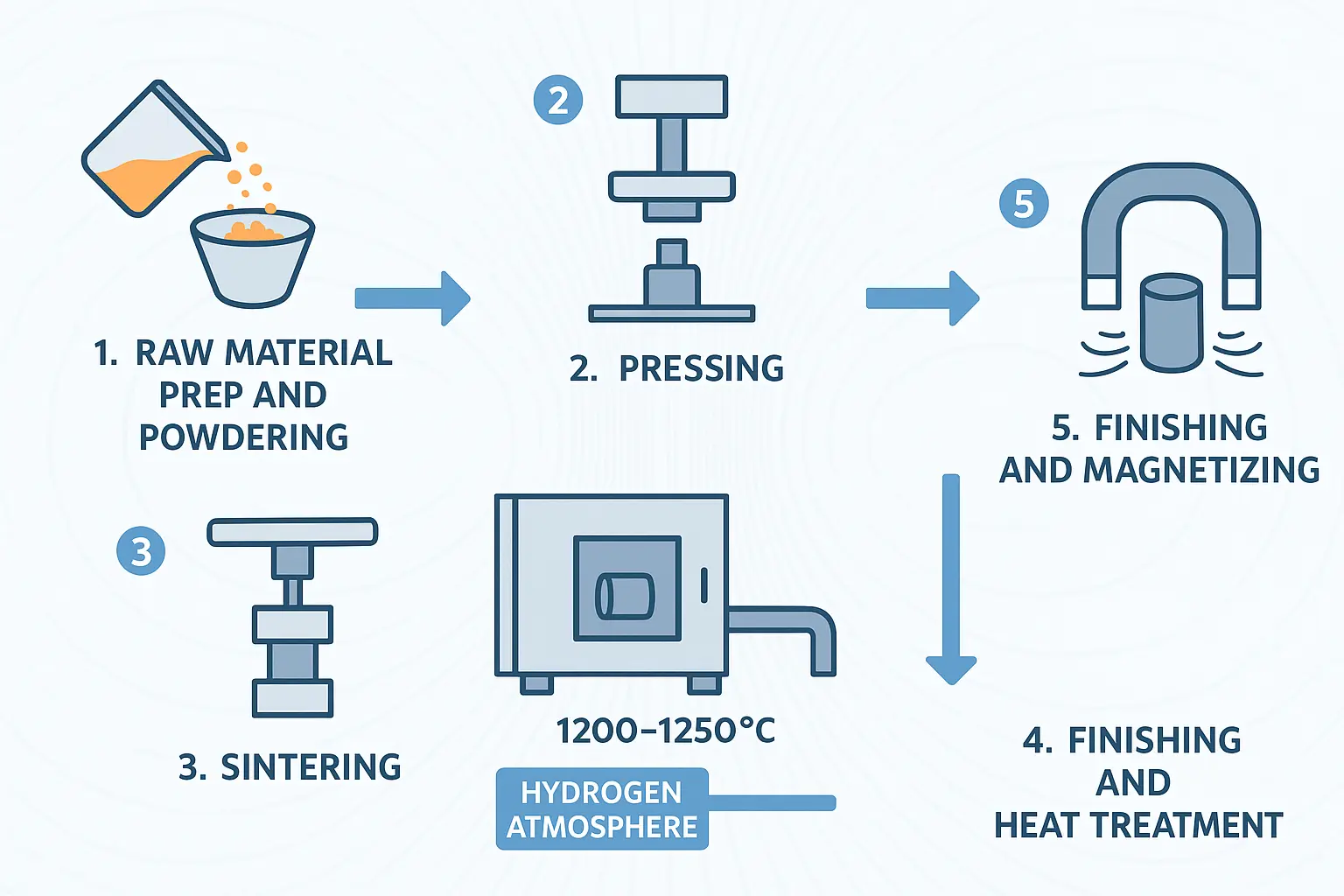

Спеченные магниты Alnico Изготавливаются методом порошковой металлургии, который обеспечивает точность форм и эффективное производство, особенно для небольших или сложных компонентов. Этот процесс идеально подходит для крупносерийного производства и позволяет получать магниты с превосходной механической прочностью. Ниже приведено пошаговое описание процесса:

- Подготовка и измельчение сырья: Процесс начинается с выбора высокочистого сырья — алюминия, никеля, кобальта, железа и других добавок. Эти элементы сплавляются вместе, образуя сплав, который затем измельчается в мелкий порошок. Частицы порошка обычно очень малы, что обеспечивает равномерное смешивание и оптимальные магнитные свойства.

- Прессование: Порошок сплава тщательно перемешивается и прессуется в пресс-форме под высоким давлением. В результате прессования получается «сырая» прессовка, близкая к желаемой форме и размеру. Пресс-форма спроектирована с учётом возможной усадки на последующих этапах.

- Спекание: Спрессованный порошок нагревается в печи при температуре около 1200–1250 °C (более 2200 °F) в контролируемой атмосфере водорода. Это сплавляет частицы, не расплавляя их полностью, создавая сплошной магнит. Спекание повышает плотность и механическую целостность, сохраняя при этом микроструктуру материала.

- Охлаждение и термообработка: После спекания магниты медленно охлаждаются до комнатной температуры. Для оптимизации магнитных свойств может применяться дополнительная термическая обработка, например, для стабилизации микроструктуры и повышения коэрцитивной силы (устойчивости к размагничиванию).

- Отделка и намагничиваниеСпечённые детали подвергаются механической обработке или шлифовке для достижения точных размеров и качества поверхности. Затем их намагничивают, помещая в сильное магнитное поле, что выравнивает домены для получения постоянного магнитного поля. При необходимости можно нанести покрытия для защиты от коррозии, хотя альнико обладает естественной устойчивостью.

Благодаря этому процессу спеченные магниты Alnico подходят для сложных конструкций, например, используемых в автомобильных датчиках или медицинских приборах, где точность имеет решающее значение.

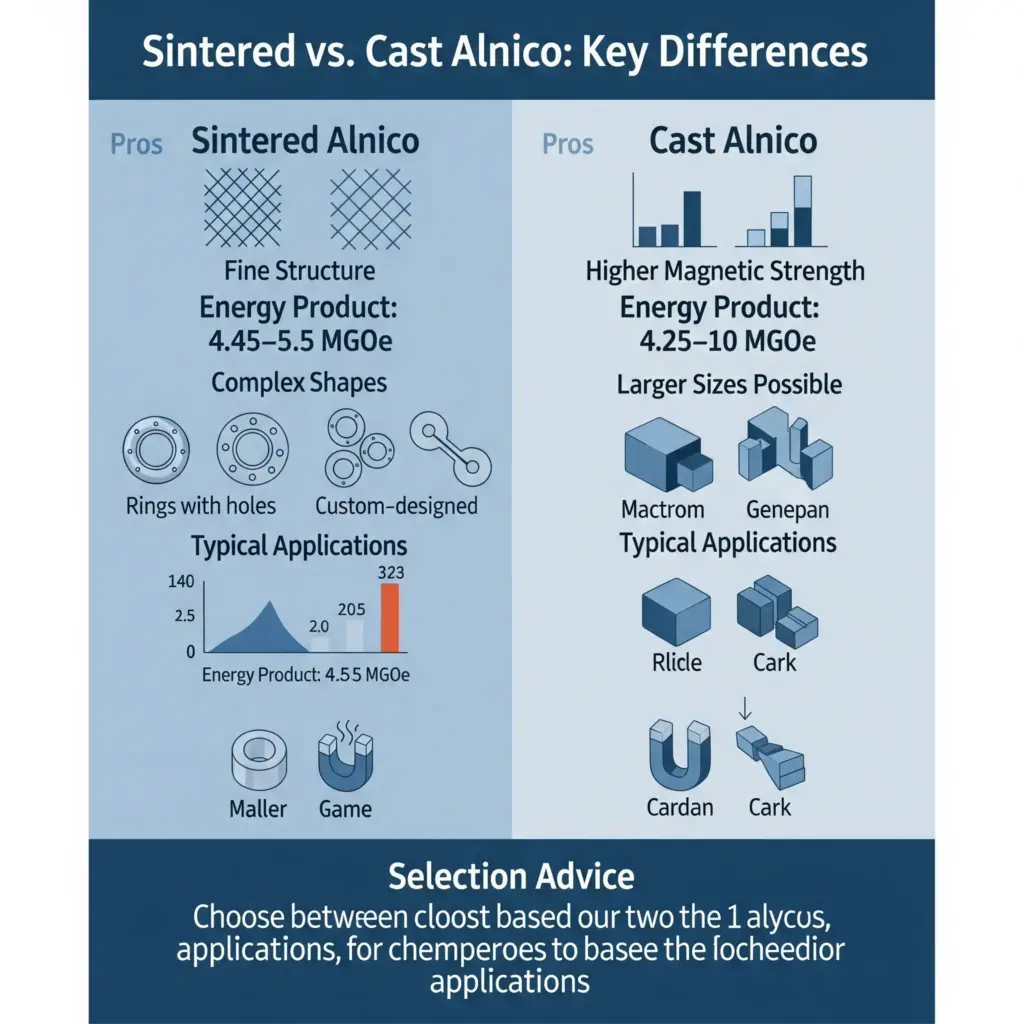

Различия между спеченными и литыми магнитами из альнико

Хотя и спеченные, и литые магниты Alnico имеют одинаковый базовый состав, методы их производства обуславливают различные характеристики. Литые магниты Alnico изготавливаются путём плавки сплава и заливки его в формы (часто песчаные) с последующим охлаждением и намагничиванием. Вот как они сравниваются:

| Аспект | Спеченный альнико | Литой альнико |

|---|---|---|

| Магнитная сила | Немного ниже (например, максимальное энергетическое произведение 4,45–5,5 МГсЭ для анизотропных марок) | Выше (например, 4,25–10 MGOe для анизотропных марок) |

| Механические свойства | Повышенная прочность, более мелкозернистая структура, более высокая толерантность к сложным формам | Более хрупкий, подходит для более крупных и простых форм. |

| Пригодность производства | Идеально подходит для небольших размеров, больших объемов, жестких допусков | Лучше подходит для больших или нестандартных форм, но менее точный |

| Стоимость и эффективность | Более экономично для массового производства | Более высокая стоимость из-за литейного процесса, но более высокие эксплуатационные характеристики |

| Анизотропия | В основном изотропный (однородный магнетизм во всех направлениях); может быть анизотропным | Часто анизотропный (более прочный в одном направлении) для улучшения характеристик |

Подводя итог, выбирайте спеченный Alnico для применений, требующих долговечности и точности, например, в электронике, в то время как литые версии отлично подходят для высокопрочных конструкций, например, в электродвигателях.

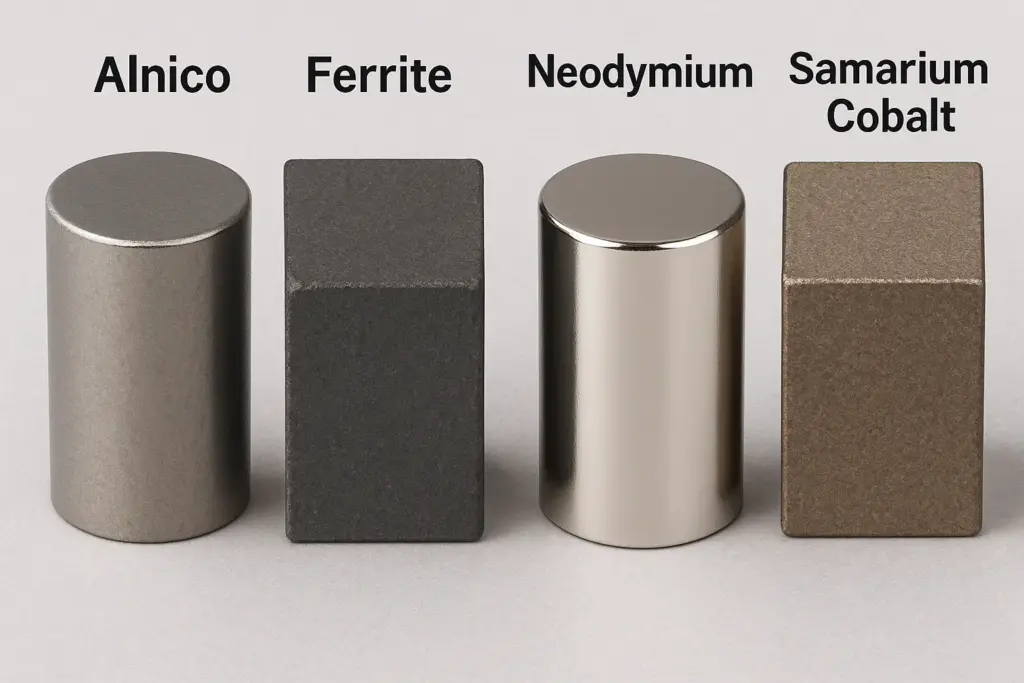

Чем альнико отличается от других постоянных магнитов

Магниты альнико — не единственный вариант в семействе постоянных магнитов. Давайте сравним их с магнитами NdFeB, SmCo и ферритовыми магнитами по ключевым параметрам, чтобы получить более ясную картину:

| Свойство | Альнико | NdFeB (неодим) | SmCo (самарий-кобальт) | Феррит (керамика) |

|---|---|---|---|---|

| Магнитная сила (энергетический продукт) | Умеренный (1–10 МГОэ) | Самый высокий (до 52 МГЭ) | Высокий (15–32 МГЭ) | Низкий (1–4,5 МГЭ) |

| Температурная стойкость | Отличная (до 500–550°C) | Низкая (80–200°C; температура Кюри ~310°C) | Высокая (250–350°С) | Умеренная (до 250°C) |

| Коррозионная стойкость | Хорошо (покрытие не требуется) | Плохо (требуются защитные покрытия) | Хороший | Отличный |

| Расходы | Умеренный | От умеренного до высокого | Высокая (из-за редких элементов) | Низкий |

| Хрупкость/Долговечность | Умеренная (литой более хрупкий, чем спеченный) | Хрупкий | Очень хрупкий | Хрупкий, но стабильный |

| Распространенные приложения | Датчики, гитары, высокотемпературные среды | Двигатели, электроника, электромобили | Аэрокосмическая и военная промышленность | Колонки, игрушки, недорогие устройства |

Альнико отлично подходит для работы при высоких температурах, где другие магниты не справятся, но у него более низкая коэрцитивная сила, поэтому его легче размагничивать, чем NdFeB или SmCo. Например, при производстве компонентов электромобилей превосходная прочность NdFeB может оказаться решающим фактором, но для датчиков нефти и газа, работающих в условиях высоких температур, альнико не имеет себе равных.

Заключение

Спечённые магниты из альнико производятся по надёжному и точному методу, сочетающему в себе производительность и практичность, что делает их востребованным выбором во многих отраслях. Понимая особенности их производства и их отличия от литого альнико или других материалов, таких как NdFeB, SmCo и феррит, вы сможете принимать обоснованные решения для своих проектов. Если вам нужны магниты или индивидуальные решения, свяжитесь с нашей командой — мы поможем вам разобраться с выбором и добиться качественных результатов. Оставайтесь притягательными!

Добавить комментарий