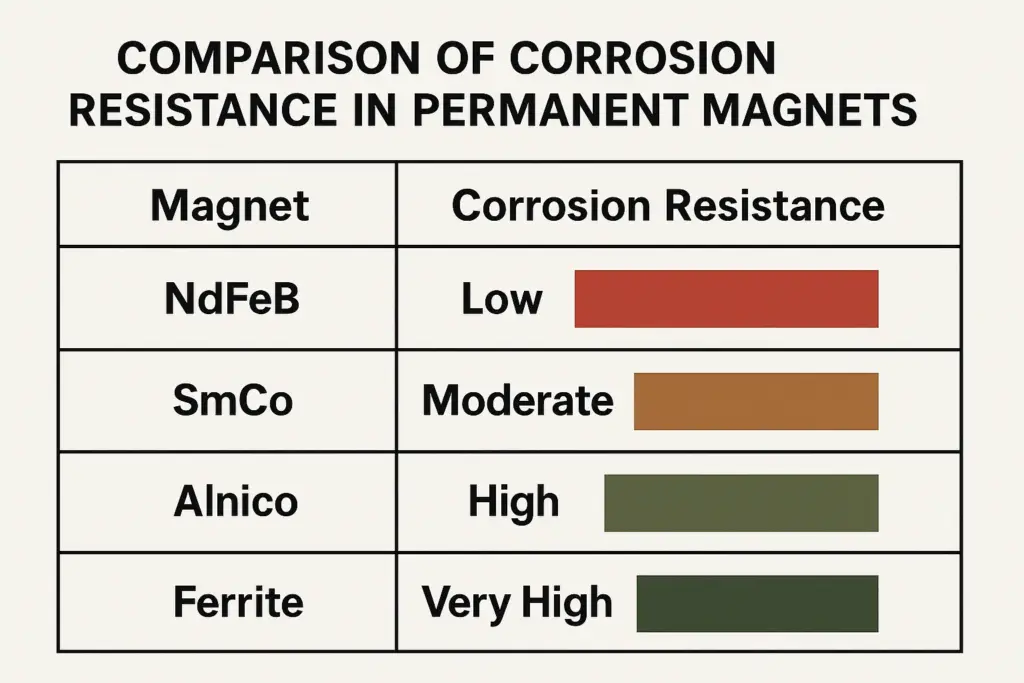

Permanentmagnete bilden das Rückgrat moderner Industrien, von der medizinischen Bildgebung bis hin zu erneuerbaren Energien. Ihre Leistung wird jedoch nicht allein durch die magnetische Stärke bestimmt –Korrosionsbeständigkeit ist ebenso kritisch. Eisen, das Schlüsselelement für starke ferromagnetische Eigenschaften, reagiert außerdem stark mit Feuchtigkeit, wodurch viele Hochleistungsmagnete anfällig für Qualitätsverlust sind, wenn sie nicht richtig geschützt werden.

Inhaltsverzeichnis

Neodym-Magnete: Hohe Festigkeit, hohes Korrosionsrisiko

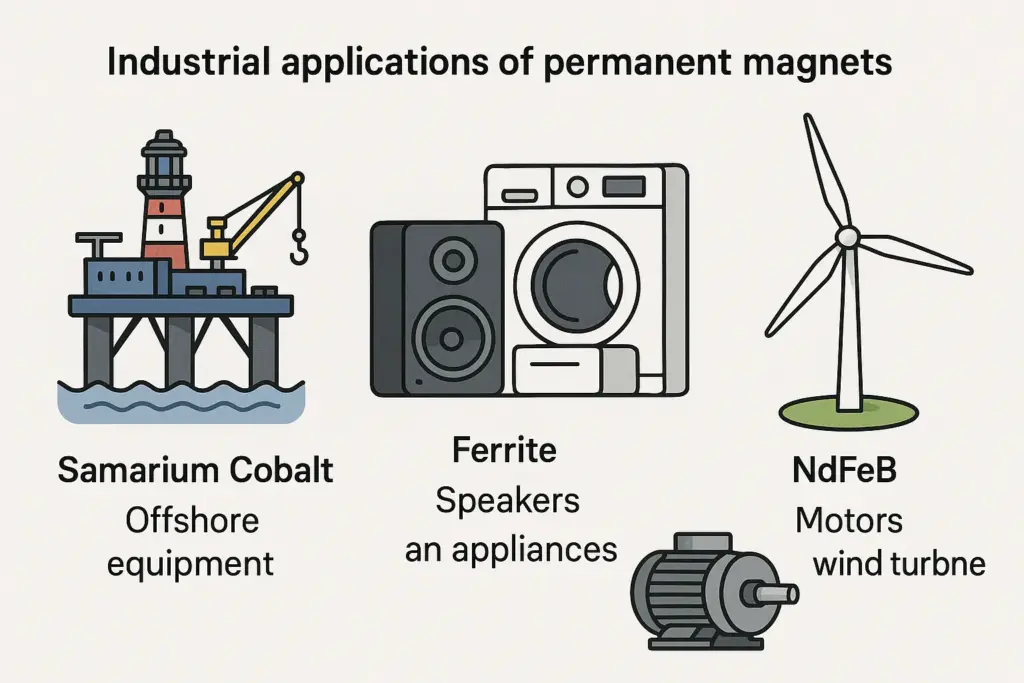

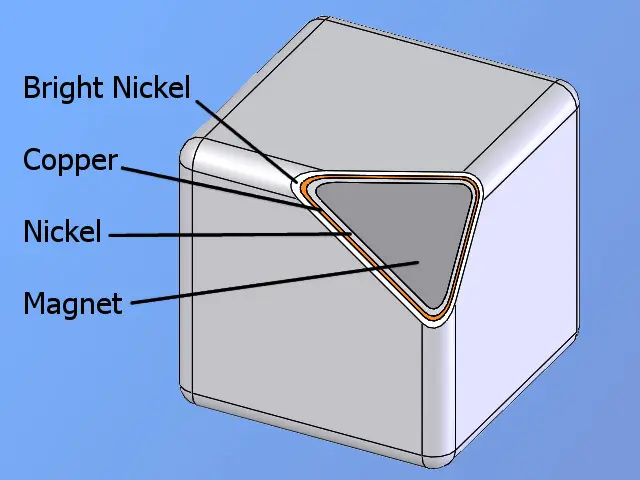

Neodym-Magnete (NdFeB) liefern die stärkste verfügbare Magnetkraft, aber ihre 64–68% Eisengehalt macht sie besonders anfällig für Korrosion in feuchter oder feuchter Umgebung. Um dies zu beheben, fügen Hersteller Spurenelemente wie Dysprosium hinzu, um die Beständigkeit zu verbessern. Fast alle NdFeB-Magnete sind beschichtet, wobei die Dreischicht-Nickel-Kupfer-Nickel-System ist Standard. Alternative Beschichtungen – Gold, Silber, Zink, Epoxid oder Teflon – werden je nach Endanwendungsanforderungen wie Haltbarkeit, Sterilität oder Ästhetik aufgetragen.

Samarium-Kobalt-Magnete: Gebaut für raue Umgebungen

Samarium-Kobalt-Magnete (SmCo), ebenfalls Teil der Familie der Seltenen Erden, bieten inhärente Korrosionsbeständigkeit da Kobalt einen Großteil des Eisens ersetzt. Dadurch eignen sie sich besonders für Marine-, Offshore- und Luft- und Raumfahrtanwendungen, wo der Kontakt mit Salzwasser oder extremen Bedingungen unvermeidbar ist. Manchmal werden Beschichtungen aufgetragen, allerdings eher aus anwendungsspezifischen Gründen als zum Schutz vor Korrosion.

Alnico-Magnete: Stabil und erkennbar

Alnico-Magnete Balance Haltbarkeit mit moderater Leistung. Während einige Sorten Spuren von Eisen enthalten, die leichte Oberflächenkorrosion aufweisen können, bleibt Alnico im Kontakt mit Ölen, Lösungsmitteln und Alkoholen stabil. Traditionell beschichtet mit rote Farbe, Alnico-Magnete sind sofort erkennbar und werden für ihre langfristige Stabilität geschätzt in Industrielle Sensoren, Messgeräte und Hochtemperaturanwendungen.

Ferritmagnete: Korrosionsbeständig, aber geringere Leistung

Ferrit-(Keramik-)Magnete bestehen aus Eisenoxid, was bedeutet, dass sie natürlich korrosionsbeständig – auch unter Wasser. Daher sind Beschichtungen selten erforderlich, obwohl manchmal Staubschutzbehandlungen angewendet werden. Ferritmagnete werden häufig in kostengünstige Anwendungen mit hohem Volumen wo Langlebigkeit und Umweltbeständigkeit die maximale magnetische Stärke überwiegen.

Zukünftige Trends im Korrosionsschutz

Fortschritte in der Beschichtungstechnologie prägen die Zukunft der Magnetanwendungen. Parylenbeschichtungen, Nanokompositbarrieren und umweltfreundliche Lacke werden erforscht, um einen besseren Schutz zu bieten und gleichzeitig die Abhängigkeit von Seltenen Erden zu reduzieren. Darüber hinaus treiben Nachhaltigkeitsaspekte die Entwicklung von Magneten mit reduzierter Verbrauch seltener Erden, wodurch eine langfristige Versorgungssicherheit und Kosteneffizienz gewährleistet wird.

Auswahl des richtigen Magneten für Ihre Anwendung

Für industrielle Einkäufer und Ingenieure ist das Verständnis der Korrosionsbeständigkeit der Schlüssel zur Gewährleistung lange Produktlebenszyklen und reduzierte Wartungskosten.

- Neodym: Am besten für maximale Festigkeit, erfordert aber Schutzbeschichtungen.

- Samarium-Kobalt: Ideal für raue oder maritime Umgebungen.

- Alnico: Zuverlässig in speziellen Industrieanwendungen.

- Ferrit: Korrosionsbeständige Wahl für kostensensible Massenmarktanwendungen.

Die Auswahl des richtigen Permanentmagneten ist nicht nur eine technische Entscheidung – es ist eine strategische Investition in Betriebseffizienz, Haltbarkeit und Leistung.

Schreibe einen Kommentar