De par leur nature même, tous les aimants permanents contiennent une certaine forme de fer. Le fer présente les propriétés ferromagnétiques les plus spectaculaires de tous les éléments, c’est pourquoi on le retrouve dans les aimants les plus puissants. Cependant, le fer est très réactif avec l’eau, ce qui rend les aimants à forte teneur en fer très sensibles à la corrosion. Parmi les autres éléments ferromagnétiques utilisés dans les différents types d’aimants permanents figurent le nickel, le cobalt, le gadolinium et le dysprosium, qui ont tous un impact sur la force magnétique et la résistance à la corrosion.

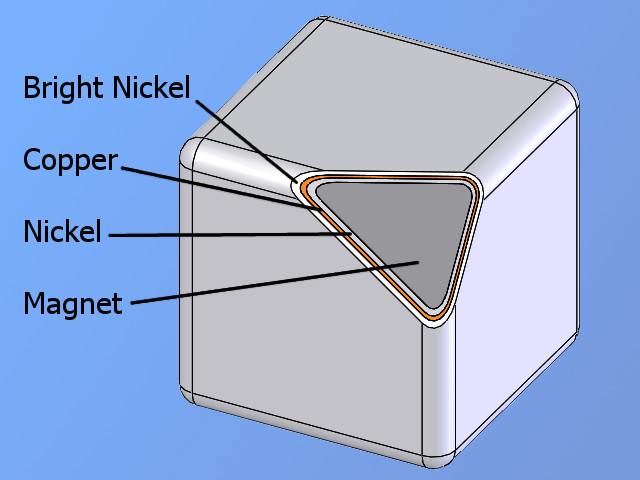

Les aimants permanents les plus puissants disponibles sont les aimants en néodyme, mais en raison de leur teneur élevée en fer (64-68 %), ils sont également très sensibles à la corrosion dans les environnements humides. Les techniques de fabrication modernes ont permis d’ajouter à l’alliage NdFeB des traces d’autres éléments de terres rares, tels que le dysprosium, afin d’améliorer la résistance à la corrosion ainsi que d’autres propriétés magnétiques. En raison de leur sensibilité à la corrosion, les aimants en néodyme sont presque toujours revêtus avant d’être utilisés. Un revêtement très courant utilisé pour les aimants permanents est une triple couche de nickel-cuivre-nickel, mais il existe encore de nombreuses autres options appropriées, notamment l’or, l’argent, le zinc, l’étain, l’époxy, le téflon, ainsi que diverses peintures et laques.

Les aimants en samarium-cobalt, qui, comme les aimants en néodyme, font partie de la famille des terres rares, sont beaucoup plus résistants à la corrosion, même lorsqu’ils ne sont pas revêtus. En effet, une grande partie du fer utilisé dans les aimants au néodyme est remplacée par du cobalt, qui ne réagit pas à l’eau. De nombreux aimants en samarium-cobalt sont encore revêtus en standard, mais c’est essentiellement à des fins esthétiques ou pour des raisons spécifiques à l’application, telles que l’adhérence ou la stérilité. Les aimants en samarium-cobalt sont largement utilisés dans les applications marines et offshore lorsqu’ils doivent faire face à une exposition constante à l’air salin.

Les aimants Alnico et Ferrite sont tous deux connus pour leur résistance à la corrosion, bien qu’ils n’offrent pas le même niveau de performance magnétique que les aimants en terre rare Samarium Cobalt et Néodyme. Certaines catégories d’aimants Alnico contiennent des traces de fer et présenteront donc une légère corrosion superficielle au fil du temps s’ils sont exposés à l’eau. Cependant, s’il est exposé à d’autres lubrifiants tels que l’huile, les solvants ou l’alcool, l’Alnico se comporte très, très bien. Parfois, les aimants Alnico sont recouverts de peinture rouge ; on ne sait pas exactement comment ni pourquoi cette coutume a vu le jour, mais elle est toujours d’actualité et la plupart des aimants Alnico sont instantanément reconnaissables à leur finition rouge caractéristique. Les aimants en ferrite, également connus sous le nom d’aimants en céramique, sont fabriqués à partir d’oxyde de fer et ne se corrodent donc pas, même lorsqu’ils sont immergés dans l’eau. En raison de leur résistance inégalée à la corrosion, les aimants en ferrite sont très rarement revêtus, mais comme le ferrite est un matériau poussiéreux, certaines applications nécessitent un traitement de surface pour éviter que la poussière ne se répande.