Permanentmagnete sind in unzähligen Anwendungen unverzichtbar – von Motoren, Lautsprechern und MRT-Geräten bis hin zu Kühlschrankmagneten und magnetischen Werkzeugen. Bemerkenswert ist ihre Fähigkeit, den Magnetismus über Jahrzehnte oder sogar Jahrhunderte zu bewahren. Doch warum können sie sich so gut an ihren Magnetismus „erinnern“, während andere Metalle ihn sofort verlieren?

Um dies zu verstehen, müssen wir zunächst untersuchen, verschiedene Arten magnetischer Materialien, wie sie klassifiziert werden und welche physikalischen Prinzipien es Permanentmagneten ermöglichen, einer Entmagnetisierung zu widerstehen.

1. Klassifizierung magnetischer Materialien: Hart- und Weichmagnetmaterialien

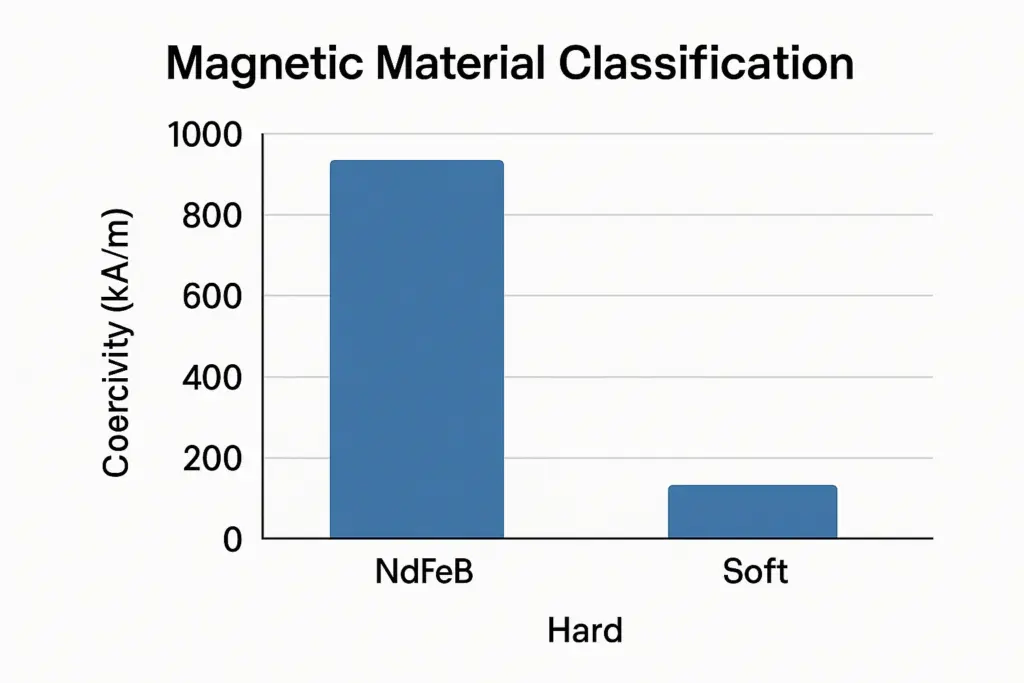

Magnetische Materialien lassen sich grob unterteilen in dauerhaft (hart) Und weich magnetische Materialien basierend auf ihrer Fähigkeit, Magnetismus zu behalten.

| Typ | Koerzitivfeldstärke | Hauptmerkmal | Beispielmaterialien | Anwendungen |

|---|---|---|---|---|

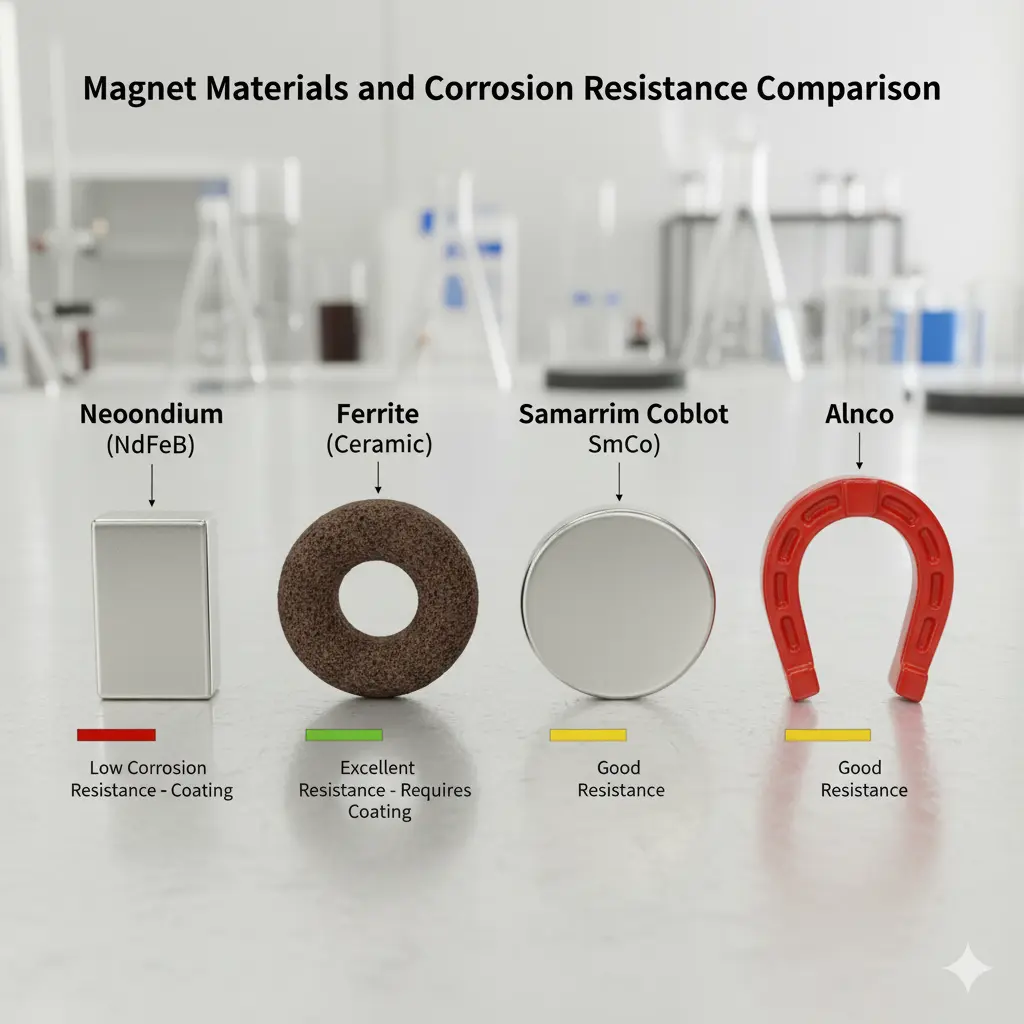

| Permanentmagnetische (hartmagnetische) Materialien | Hoch (Hunderte bis Tausende von kA/m) | Behält den Magnetismus über lange Zeiträume bei | Neodym (NdFeB), Samarium-Kobalt (SmCo), Ferrit, Alnico | Motoren, Generatoren, Sensoren, Magnetschlösser |

| Weichmagnetische Materialien | Niedrig (wenige A/m bis einige zehn A/m) | Leicht magnetisierbar und entmagnetisierbar | Reines Eisen, Siliziumstahl, Permalloy | Transformatoren, Induktoren, Elektromagnete |

Hauptunterschied: Koerzitivkraft

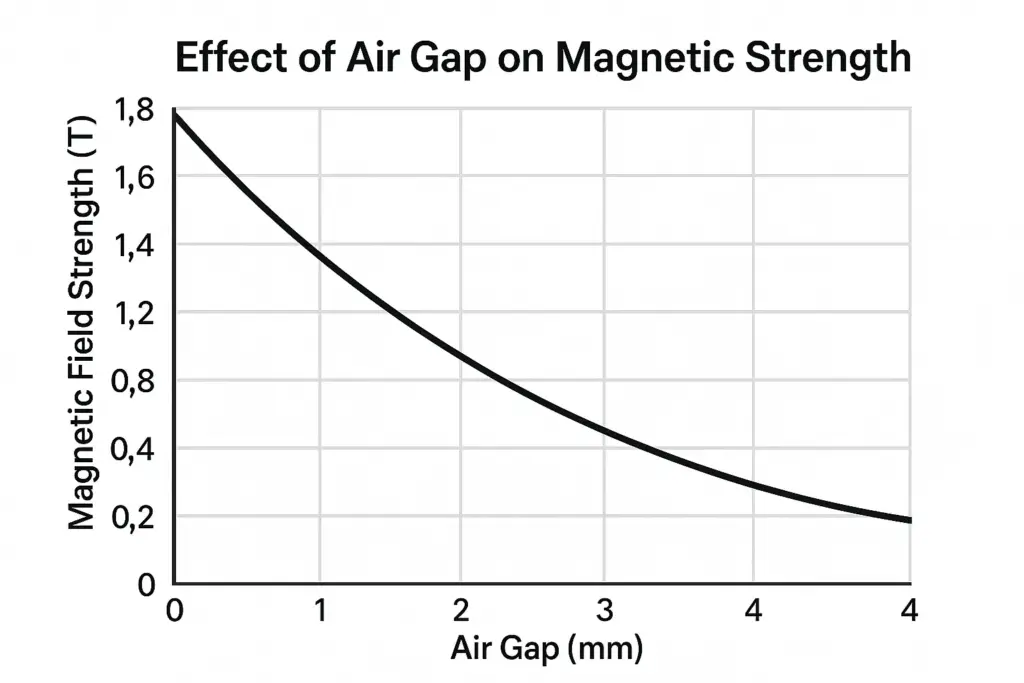

- Koerzitivfeldstärke ist das Maß für den Widerstand eines Materials gegen den Verlust seines Magnetismus, wenn ein entgegengesetztes Magnetfeld angelegt wird.

- Permanentmagnete haben hohe Koerzitivfeldstärke, was bedeutet, dass es eine sehr starkes Rückfeld um sie zu entmagnetisieren.

- Weiche Magnete haben niedrige Koerzitivfeldstärke, was sie ideal für Anwendungen macht, die schnelle Magnetisierungs- und Entmagnetisierungszyklen erfordern.

2. Warum Permanentmagnete magnetisch bleiben

(1) Hohe Koerzitivfeldstärke – Widerstand gegen Rückfelder

Permanentmagnete bestehen aus Materialien, deren atomare Struktur und chemische Zusammensetzung ihnen eine sehr hohe Koerzitivfeldstärke verleihen.

Beispiel:

- Neodym-Magnete kann Koerzitivfeldstärkenwerte haben, die über 1000 kA/m.

- Im Alltag sind typische Streumagnetfelder viel zu schwach, um sie zu beeinflussen.

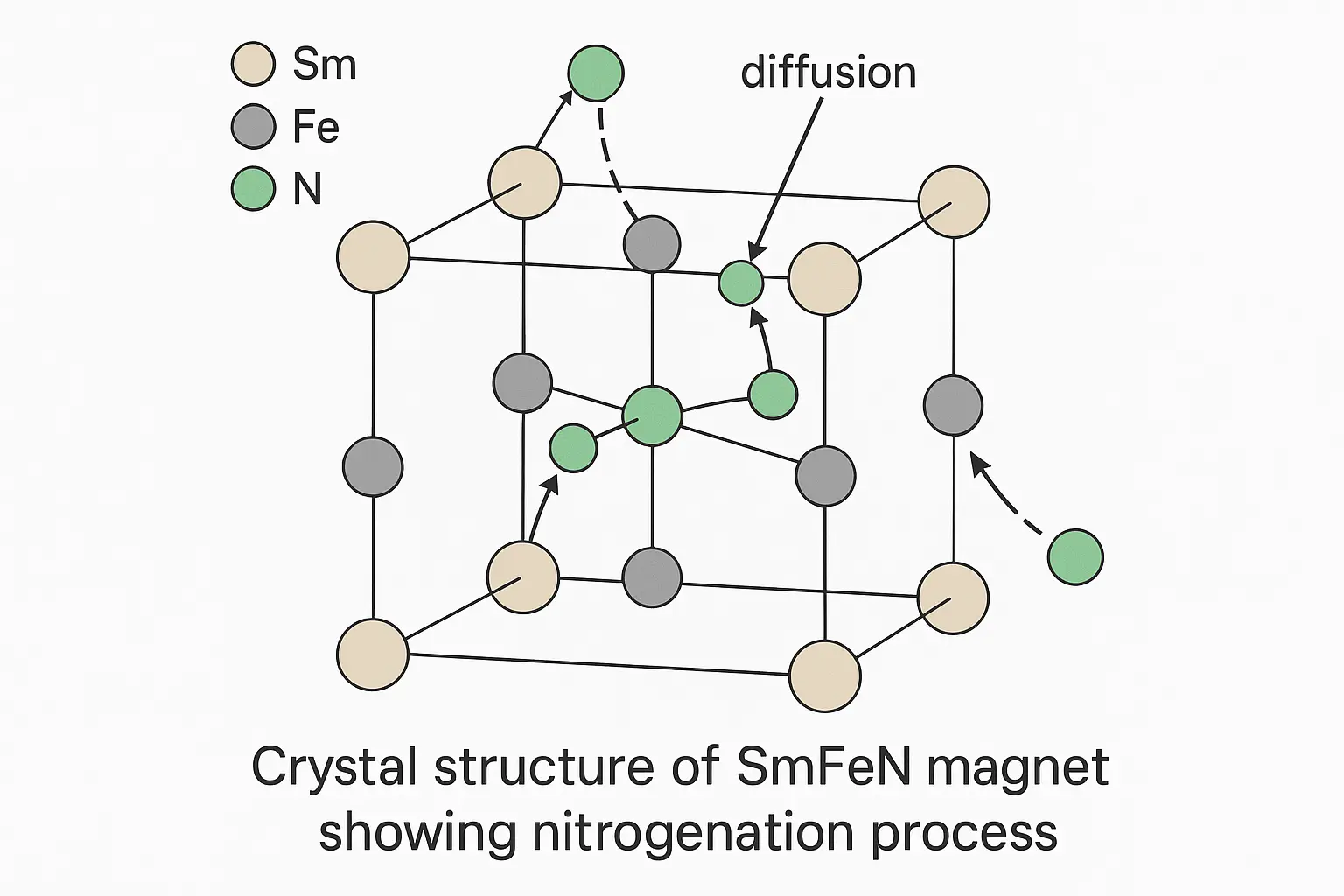

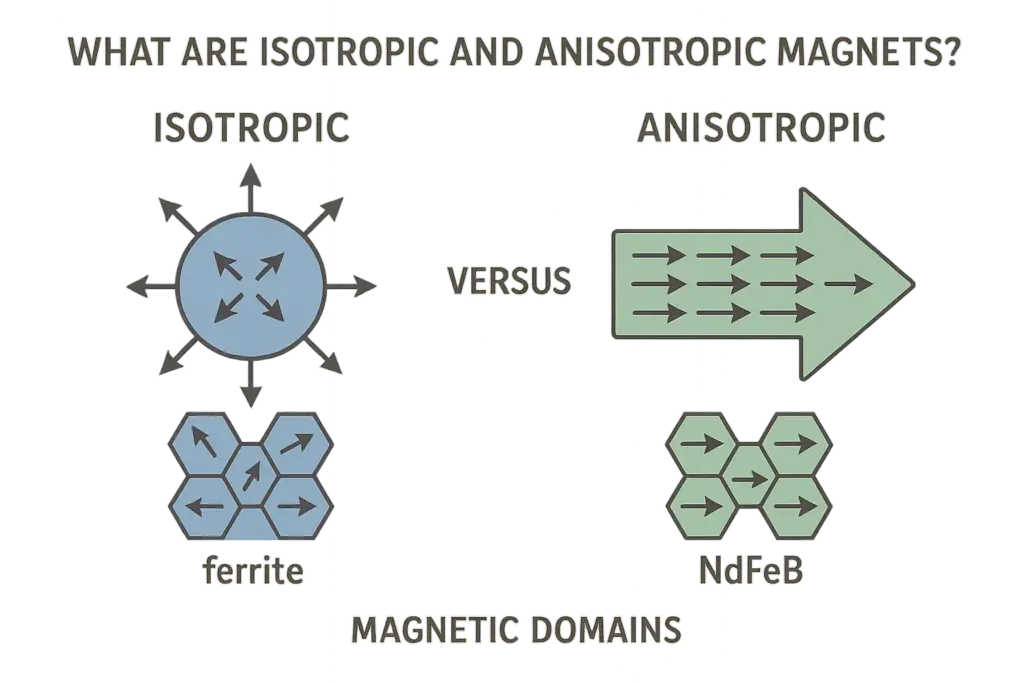

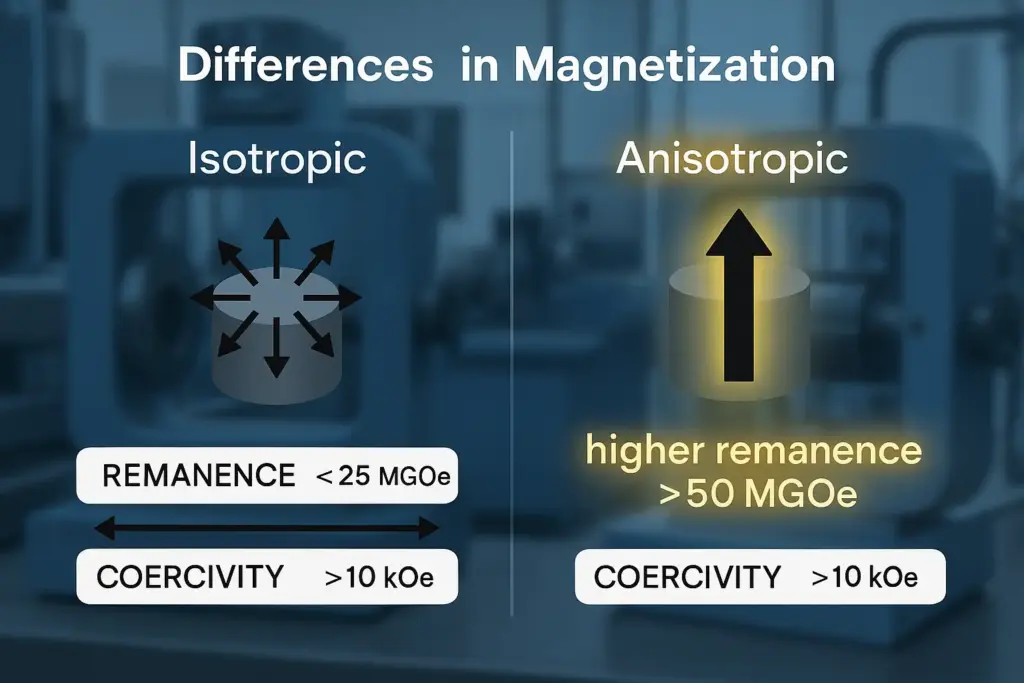

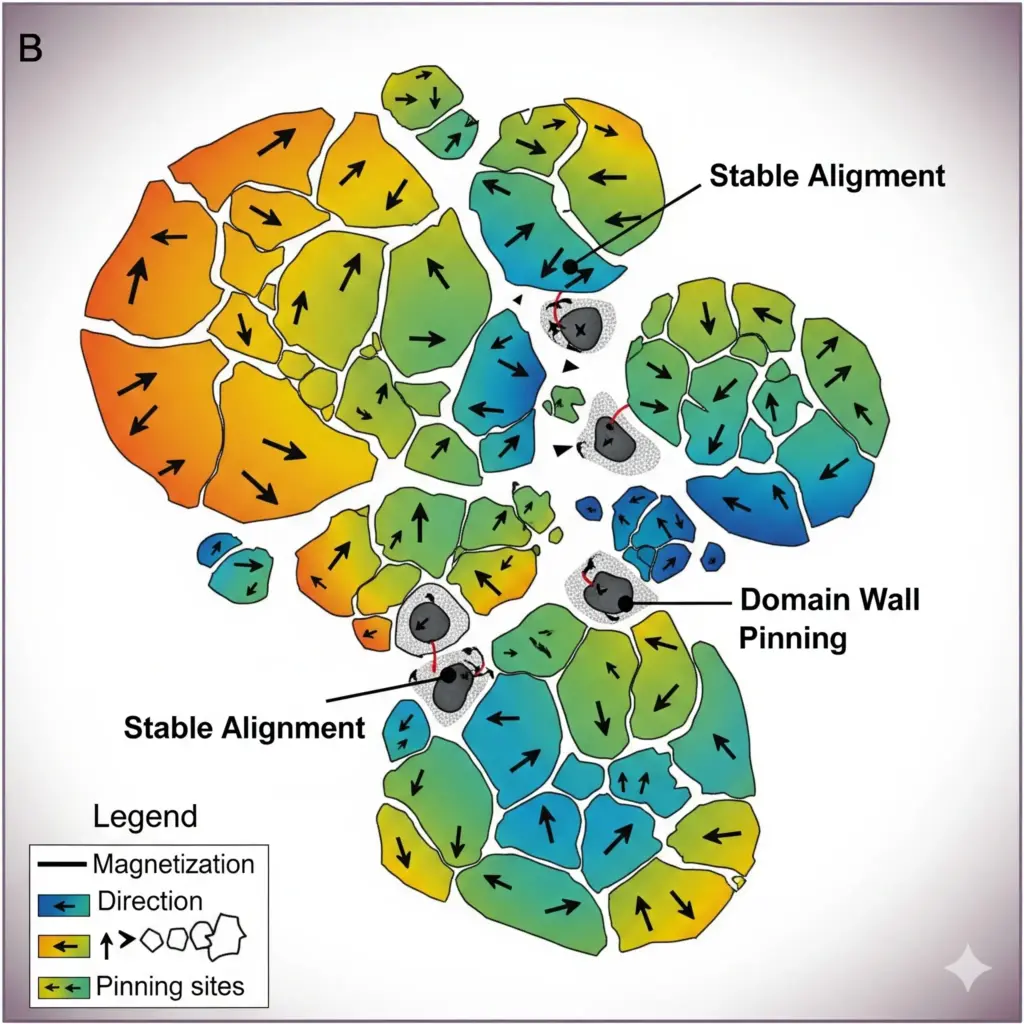

(2) Stabile magnetische Domänenausrichtung

Im Inneren eines magnetischen Materials befinden sich winzige Bereiche, die magnetische Domänen Jeder wirkt wie ein kleiner Magnet.

- Bei Permanentmagneten werden diese Domänen während der Herstellung in einer Richtung „fixiert“.

- Diese Ausrichtung wird aufrechterhalten durch magnetische Anisotropie – eine Eigenschaft, die bestimmte Kristallorientierungen energetisch günstiger macht.

Im Gegensatz dazu können sich Domänen in Weichmagneten selbst unter schwachen Gegenfeldern leicht verschieben oder umkehren.

(3) Hohe Curietemperatur – thermische Stabilität

Der Curie-Temperatur ist der Punkt, an dem ein Magnet aufgrund von Hitze seine magnetische Ordnung verliert.

- Alnico: 750–860 °C (1382–1580 °F)

- Ferrit: ~450 °C (842 °F)

- NdFeB: ~310 °C (590 °F)

Unterhalb dieser Temperatur bleiben die atomaren magnetischen Momente ausgerichtet. Je höher die Curietemperatur, desto besser widersteht der Magnet der thermischen Entmagnetisierung.

(4) Optimierte Mikrostruktur

Moderne Permanentmagnete sind so konstruiert, dass sie magnetische Domänen an Ort und Stelle festhalten:

- Feinkörnige Kristalle Reduzieren Sie die Bewegung von Domänenwänden.

- Korngrenzenphasen wirken als Barrieren gegen Entmagnetisierung.

- Beispiel: Nd₂Fe₁₄B-Kristalle in Neodym-Magneten sind sie von Nd-reichen Korngrenzen umgeben, die eine Umkehrung der Domänenausrichtung verhindern.

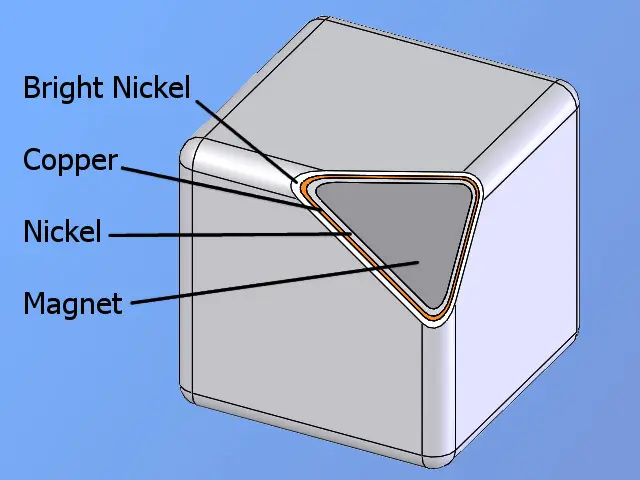

(5) Resistenz gegen Umwelteinflüsse

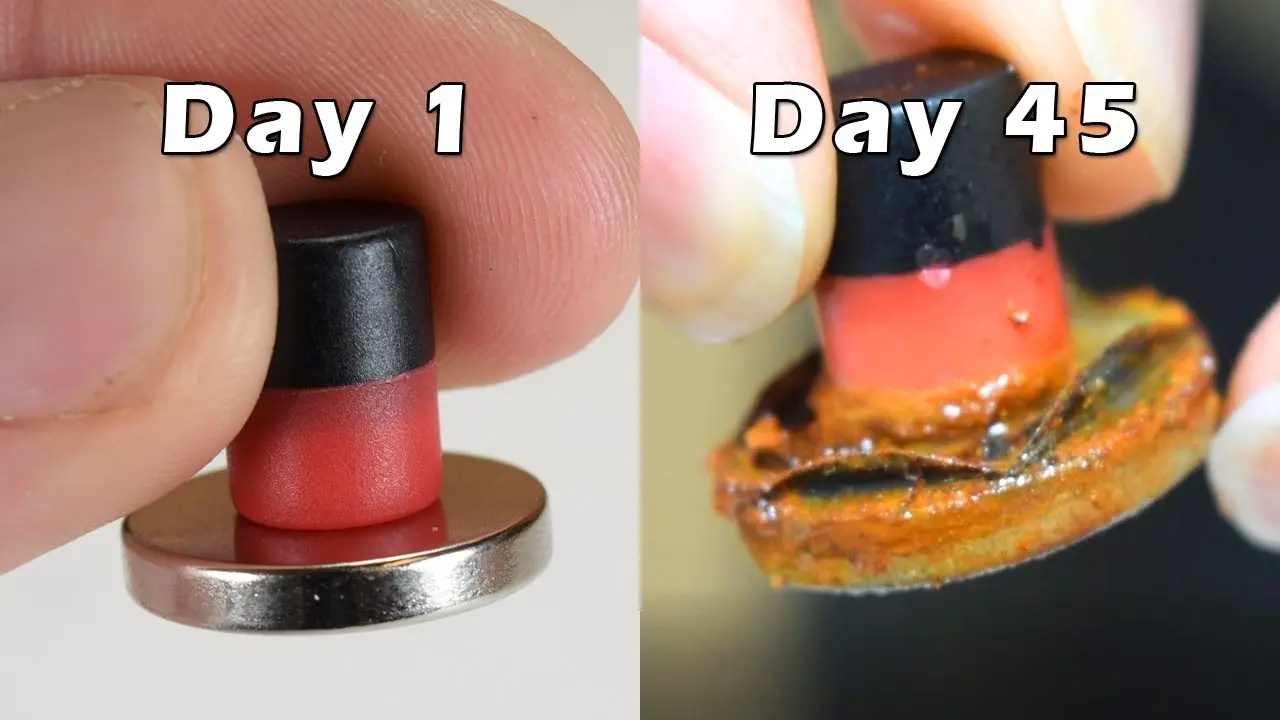

Permanentmagnete sind zwar stabil, können jedoch aufgrund folgender Faktoren ihre Magnetkraft verlieren:

- Korrosion (insbesondere NdFeB, das eine Nickel- oder Epoxidbeschichtung erfordert)

- Starker mechanischer Schock

- Exposition gegenüber sehr starken umgekehrten Magnetfeldern

Bei richtiger Beschichtung, Handhabung und Lagerung können hochwertige Permanentmagnete auch nach Jahrzehnten noch über 95% ihres ursprünglichen Magnetismus behalten.

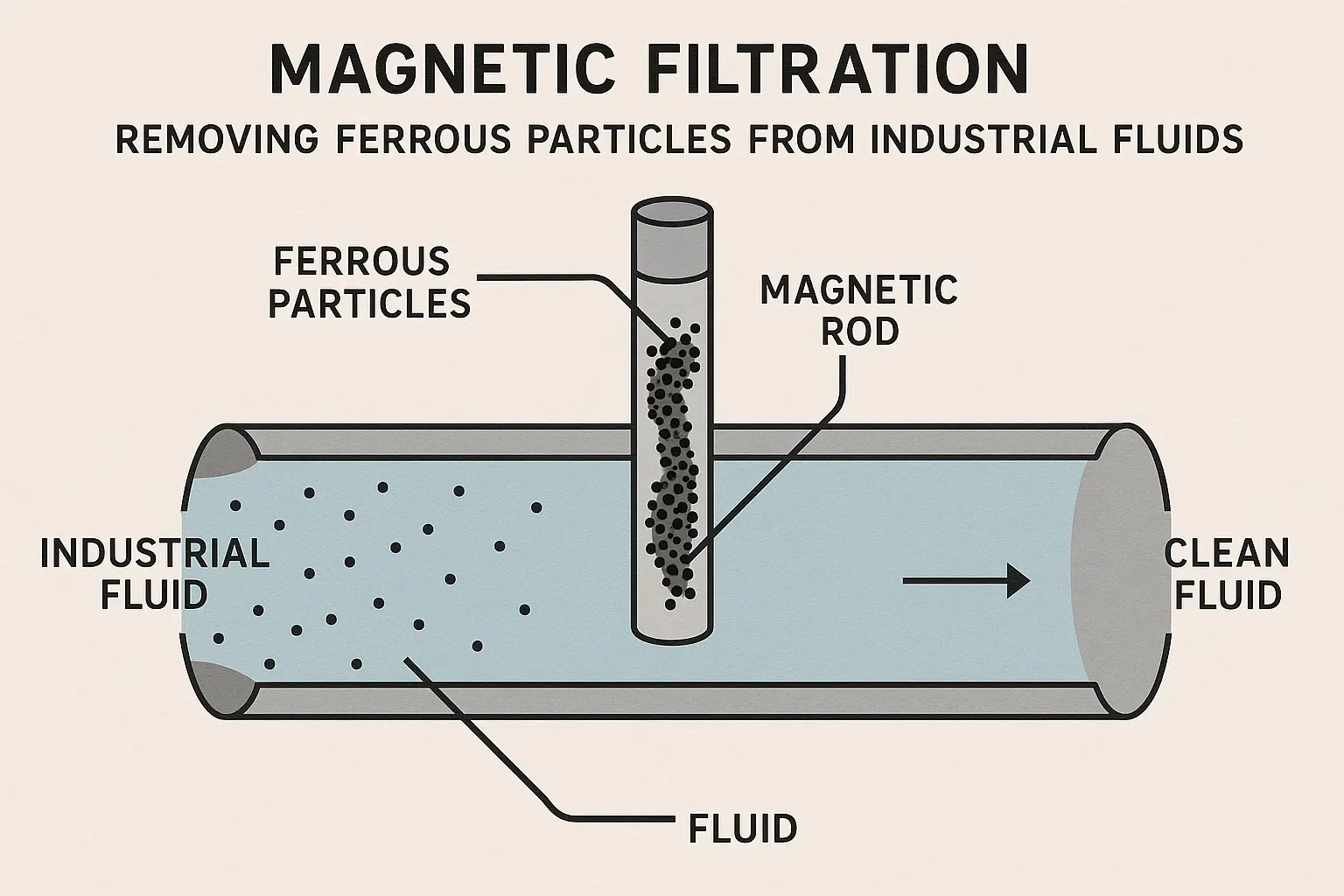

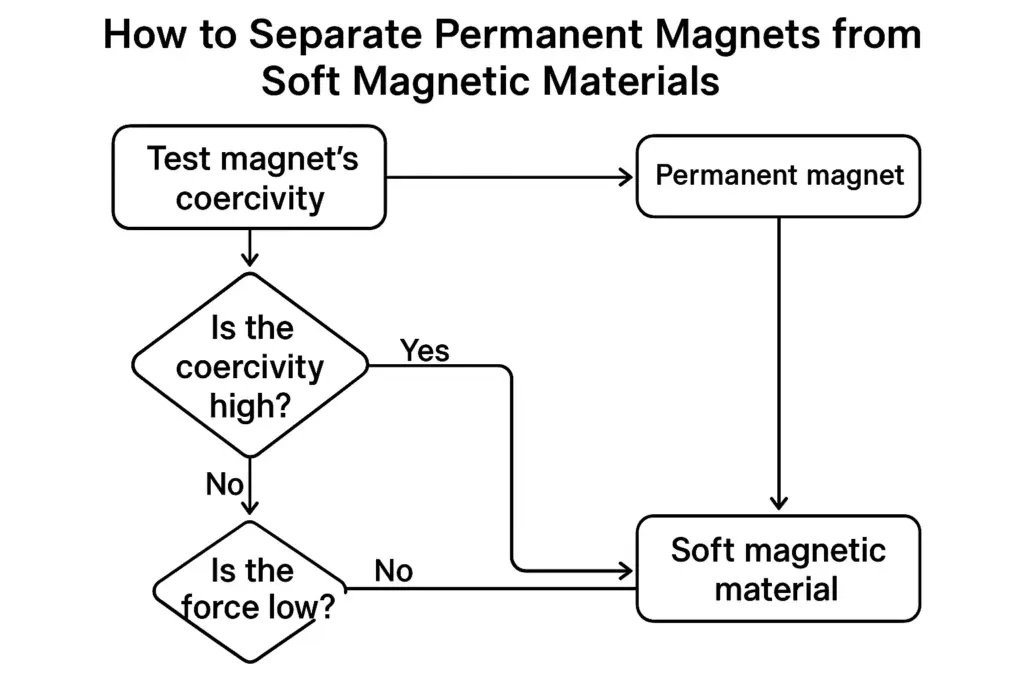

3. So trennen Sie Permanentmagnete von weichmagnetischen Materialien

In Industrie- und Laborumgebungen unterscheidet man zwischen Permanentmagnete Und weichmagnetische Materialien ist wichtig:

| Verfahren | Beobachtung |

|---|---|

| Remanenz prüfen | Nach dem Entfernen aus einem magnetisierenden Feld behält ein Permanentmagnet seine starke Magnetkraft, ein Weichmagnet verliert sie schnell. |

| Koerzitivfeldstärkeprüfung | Legen Sie ein Gegenfeld an und messen Sie die erforderliche Entmagnetisierungskraft. |

| Magnetzugtest | Vergleichen Sie die Haltekraft vor und nach der Einwirkung entgegengesetzter Felder. |

| Materialidentifikation | Verwenden Sie eine Analyse der chemischen Zusammensetzung (NdFeB, SmCo, Alnico = hart; reines Fe, Permalloy = weich). |

4. Die Wissenschaft hinter der Koerzitivkraft

Die Koerzitivkraft hängt ab von:

- Magnetokristalline Anisotropie – Atomgitter bevorzugen bestimmte Spinrichtungen.

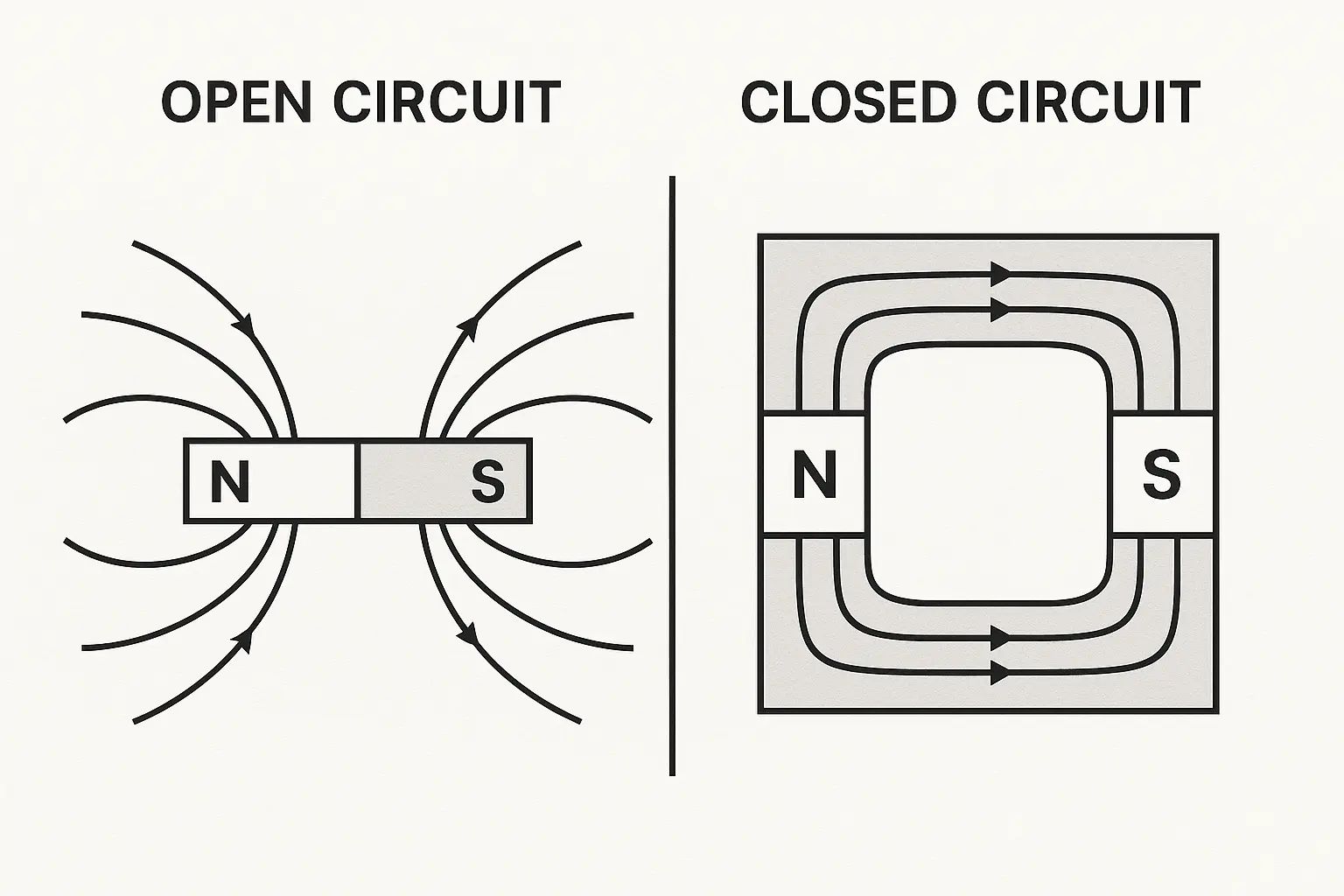

- Mikrostrukturelle Defekte – Kann Domänenwände entweder fixieren (bei Hartmagneten) oder freie Bewegung ermöglichen (bei Weichmagneten).

- Chemische Zusammensetzung – Elemente wie Kobalt, seltene Erden und Aluminium erhöhen die Koerzitivfeldstärke.

Eine hohe Koerzitivfeldstärke bedeutet, dass sich ein Magnet an seine ursprüngliche Magnetisierung „erinnert“ und somit resistent gegen eine versehentliche Entmagnetisierung durch Umgebungsfelder oder leichte Stöße ist.

5. Zusammenfassung

Permanentmagnete bleiben magnetisch, weil:

- Sie haben hohe Koerzitivfeldstärke, widersteht Rückfeldern.

- Ihre magnetische Domänen sind fest an ihrem Platz verriegelt.

- Sie haben eine hohe Curietemperatur, beständig gegen thermische Effekte.

- Ihre Mikrostruktur ist auf Stabilität optimiert.

- Sie sind geschützt vor Korrosion und mechanischen Beschädigungen.

Im Gegensatz dazu sind weichmagnetische Materialien so konzipiert, dass sie den Magnetismus leicht ein- und ausschalten können, was sie ideal für Elektromagnete und Transformatorkerne macht – jedoch nicht für die langfristige magnetische Speicherung.

Wenn Sie fachkundige Beratung bei der Auswahl des richtigen Magneten benötigen – ob hochkoerzitiver Permanentmagnet für Motoren oder weichmagnetische Kerne für Transformatoren – wenden Sie sich gerne an Kontakt. Unser Ingenieurteam kann sowohl technische Beratung als auch maßgeschneiderte Magnetlösungen bereitstellen.