El recubrimiento de superficies es uno de los métodos de tratamiento de superficies más comunes y esenciales. Mejora la durabilidad, la apariencia y el rendimiento del producto, lo que lo hace ampliamente utilizado en... Imanes, piezas de precisión, componentes electrónicos y equipos industrialesDiferentes técnicas de recubrimiento brindan beneficios únicos según los requisitos de la aplicación.

Tabla de contenido

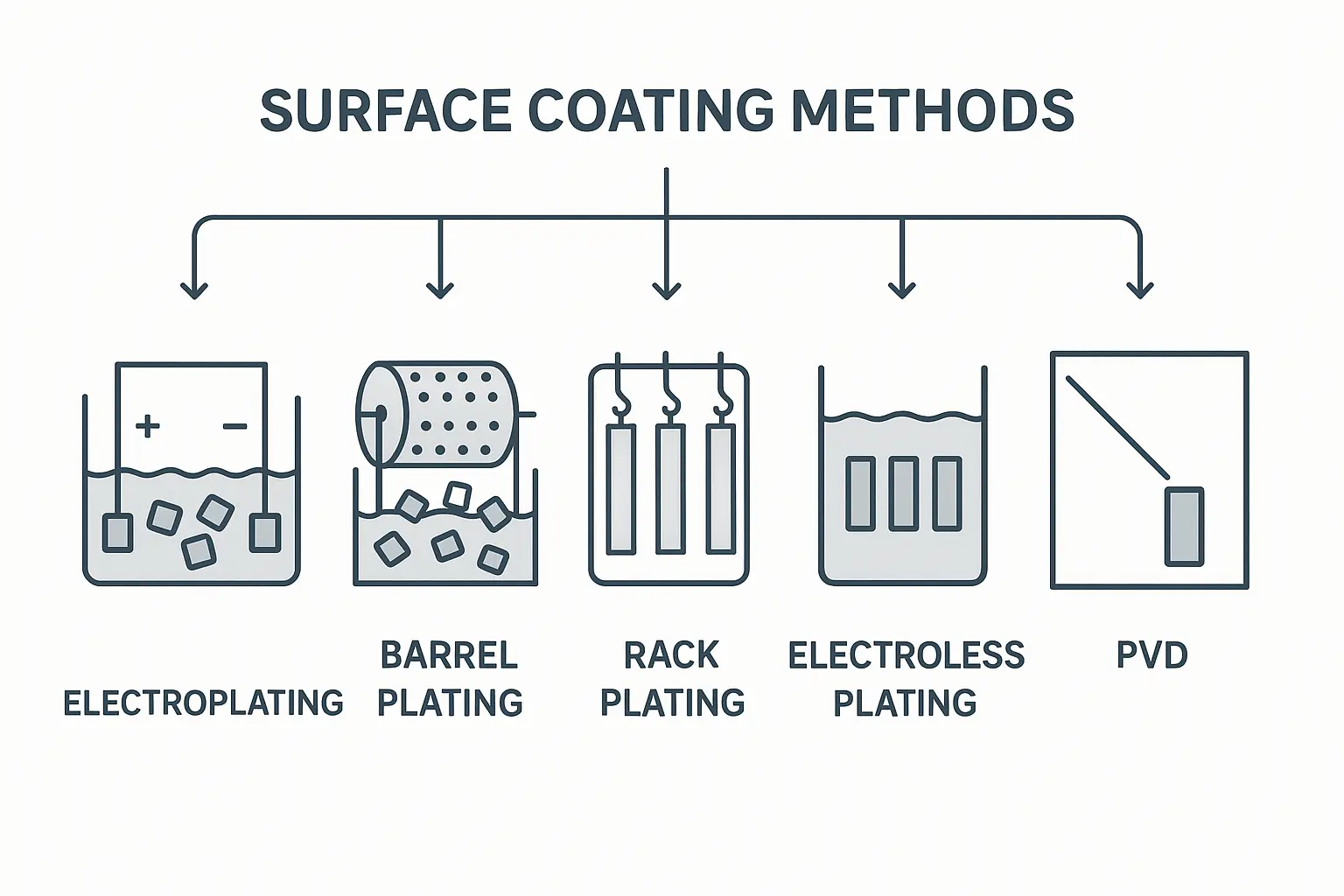

Tipos de recubrimiento

Los recubrimientos de superficies generalmente se pueden dividir en las siguientes categorías:

- Galvanoplastia (EP)

Deposición de una capa de metal o aleación sobre el sustrato mediante electrólisis, mejorando la resistencia a la corrosión y la apariencia.

Solicitud:Piezas de automoción, electrónica y productos decorativos. - Galvanoplastia en barril

Se utiliza para piezas a granel mediante contenedores giratorios o vibratorios durante el proceso de galvanoplastia.

Solicitud:Pequeños sujetadores, tornillos y conectores. - Revestimiento de bastidor

Las piezas individuales se montan en bastidores para la galvanoplastia, lo que garantiza un mejor control sobre el espesor del recubrimiento.

Solicitud:Componentes de precisión, artículos más grandes o de formas complejas. - Recubrimiento sin corriente eléctrica (recubrimiento autocatalítico, AP)

Un método químico de recubrimiento sin electricidad, que proporciona una cobertura uniforme incluso en geometrías complejas.

Solicitud:Placas de circuito impreso, piezas resistentes al desgaste. - Deposición física de vapor (PVD)

Un proceso basado en vacío donde los elementos o compuestos se evaporan y condensan para formar películas delgadas.

Solicitud:Herramientas de alta gama, dispositivos médicos, acabados decorativos.

Otro concepto importante es adherencia del recubrimiento, que mide la fuerza necesaria para separar el recubrimiento del sustrato. Su alta adhesión garantiza la fiabilidad del recubrimiento a largo plazo.

Requisitos y precauciones del sustrato

Para lograr un recubrimiento duradero y confiable, el sustrato (la pieza a tratar) debe cumplir ciertos requisitos:

- Integridad estructural:El sustrato debe ser fino, uniforme, denso y estable, sin grietas ni poros visibles.

- Precisión dimensional:Las piezas con formas especiales o grandes diferencias dimensionales requieren estándares de tolerancia acordados entre el proveedor y el comprador.

- Magnetismo residual:El exceso de magnetismo puede afectar la calidad del recubrimiento; ambas partes deben confirmar los niveles aceptables con antelación.

- BiseladoPara evitar daños por rodadura durante el enchapado, se recomienda biselar. El radio de curvatura debe ser de 0,1 a 0,8 mm, evitando así el astillado o la abrasión excesivos.

- Limpieza y desengrasado:La pieza de trabajo debe estar completamente desengrasada y limpia antes del recubrimiento para garantizar una fuerte adhesión y evitar defectos en el recubrimiento.

Conclusión

El recubrimiento de superficies no solo protege los sustratos de la corrosión y el desgaste, sino que también mejora su funcionalidad en diversas aplicaciones industriales. Seleccionar el método de recubrimiento adecuado y preparar el sustrato adecuadamente son clave para obtener resultados de alta calidad.

Para obtener más información sobre Tratamiento de superficies y soluciones magnéticas, visítenos en Imán HS.

Deja una respuesta