Le revêtement de surface est l'une des méthodes de traitement de surface les plus courantes et essentielles. Il améliore la durabilité, l'apparence et les performances des produits, ce qui explique sa large application dans aimants, pièces de précision, composants électroniques et équipements industrielsDifférentes techniques de revêtement offrent des avantages uniques en fonction des exigences de l'application.

Types de revêtement

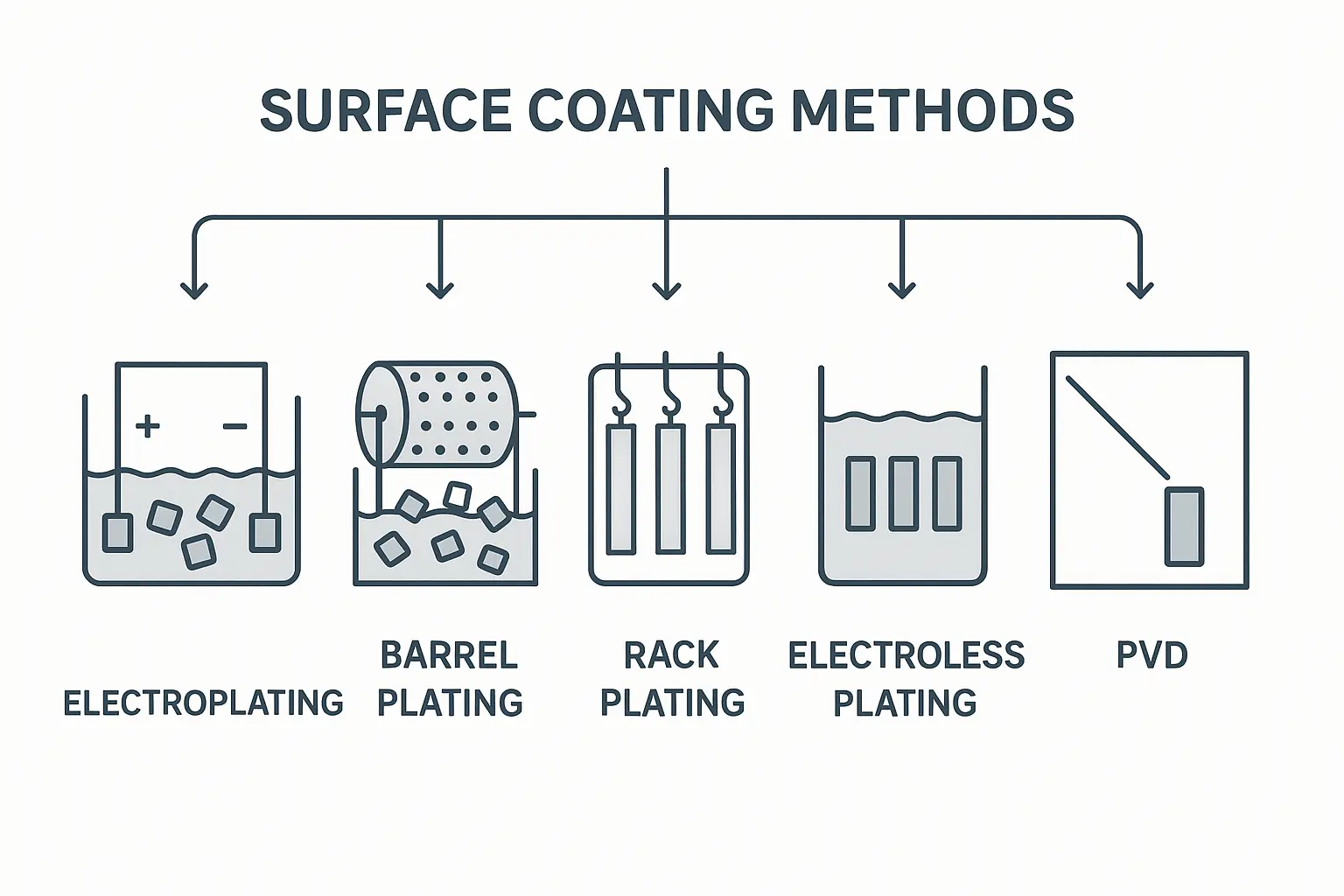

Les revêtements de surface peuvent généralement être divisés dans les catégories suivantes :

- Galvanoplastie (EP)

Dépôt d'une couche de métal ou d'alliage sur le substrat par électrolyse, améliorant la résistance à la corrosion et l'aspect.

Application:Pièces automobiles, électronique et produits décoratifs. - Galvanoplastie au tonneau

Utilisé pour les pièces en vrac en faisant tourner ou vibrer les conteneurs pendant le processus de galvanoplastie.

Application:Petites attaches, vis et connecteurs. - Placage en rack

Les pièces individuelles sont montées sur des supports pour la galvanoplastie, garantissant un meilleur contrôle de l'épaisseur du revêtement.

Application:Composants de précision, pièces de grandes dimensions ou de formes complexes. - Placage autocatalytique (Placage autocatalytique, AP)

Une méthode chimique de revêtement sans électricité, offrant une couverture uniforme même sur des géométries complexes.

Application: Circuits imprimés, pièces résistantes à l'usure. - Dépôt physique en phase vapeur (PVD)

Un processus basé sur le vide dans lequel des éléments ou des composés sont évaporés et condensés pour former des films minces.

Application:Outils haut de gamme, dispositifs médicaux, finitions décoratives.

Un autre concept important est adhérence du revêtement, qui mesure la force nécessaire pour séparer le revêtement du substrat. Une forte adhérence garantit la fiabilité du revêtement à long terme.

Exigences et précautions relatives au substrat

Pour obtenir un revêtement durable et fiable, le substrat (la pièce à traiter) doit répondre à certaines exigences :

- Intégrité structurelle:Le substrat doit être fin, uniforme, dense et stable, sans fissures ni trous d’épingle visibles.

- Précision dimensionnelle:Les pièces présentant des formes spéciales ou de grandes différences dimensionnelles nécessitent des normes de tolérance convenues entre le fournisseur et l'acheteur.

- Magnétisme résiduel:Un excès de magnétisme peut affecter la qualité du revêtement ; les deux parties doivent confirmer à l'avance les niveaux acceptables.

- ChanfreinagePour éviter les dommages par roulage lors du placage, il est recommandé de chanfreiner. Le rayon de courbure doit être compris entre 0,1 et 0,8 mm, afin d'éviter tout écaillage ou abrasion excessifs.

- Nettoyage et dégraissage:La pièce doit être soigneusement dégraissée et nettoyée avant le placage pour assurer une forte adhérence et éviter les défauts de revêtement.

Conclusion

Le revêtement de surface protège non seulement les substrats de la corrosion et de l'usure, mais améliore également leur fonctionnalité pour diverses applications industrielles. Le choix de la méthode de revêtement appropriée et la préparation adéquate du substrat sont essentiels pour obtenir des résultats de haute qualité.

Pour plus d'informations sur traitement de surface et solutions magnétiques, visitez-nous à Aimant HS.

Laisser un commentaire