表面コーティングは、最も一般的かつ不可欠な表面処理方法の一つです。製品の耐久性、外観、性能を向上させるため、幅広い用途に使用されています。 磁石、精密部品、電子部品、産業機器さまざまなコーティング技術により、アプリケーションの要件に応じて独自の利点が得られます。

コーティングの種類

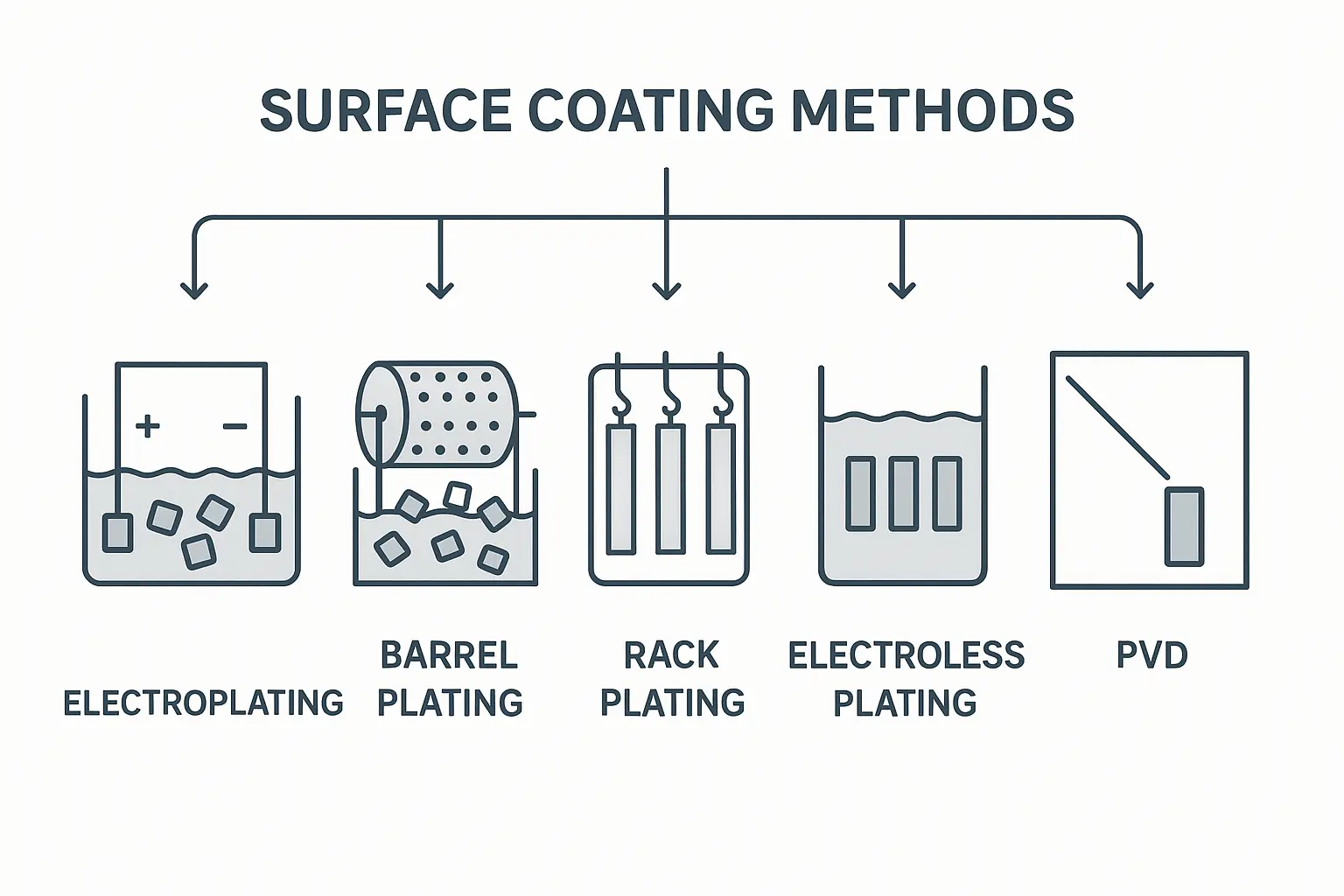

表面コーティングは、一般的に次のカテゴリに分類できます。

- 電気めっき(EP)

電気分解により基板上に金属または合金層を堆積し、耐食性と外観を向上させます。

応用: 自動車部品、電子機器、装飾製品。 - バレル電気めっき

電気めっき工程中に容器を回転または振動させてバルクワークピースに使用します。

応用: 小さなファスナー、ネジ、コネクタ。 - ラックメッキ

個々の部品は電気メッキ用のラックに取り付けられ、コーティングの厚さをより適切に制御できます。

応用: 精密部品、大型または複雑な形状のアイテム。 - 無電解めっき(自己触媒めっき、AP)

複雑な形状でも均一に塗布できる、電気を使わない化学コーティング方法。

応用: プリント基板、耐摩耗部品。 - 物理蒸着(PVD)

元素または化合物を蒸発させて凝縮し、薄膜を形成する真空ベースのプロセス。

応用: 高級工具、医療機器、装飾仕上げ。

もう一つの重要な概念は コーティングの接着コーティングを基材から剥離するために必要な力を測定します。高い接着力により、コーティングの長期的な信頼性が確保されます。

基板の要件と注意事項

耐久性と信頼性の高いコーティングを実現するには、基板(処理対象のワークピース)が特定の要件を満たしている必要があります。

- 構造の健全性: 基板は細かく、均一で、密度が高く、安定しており、目に見える亀裂やピンホールがないようにしてください。

- 寸法精度: 特殊な形状や寸法差が大きいワークピースには、サプライヤーと購入者の間で合意された許容範囲基準が必要です。

- 残留磁気: 過剰な磁性はコーティングの品質に影響を与える可能性がありますので、両者は事前に許容レベルを確認する必要があります。

- 面取りめっき加工時の転がり損傷を防ぐため、面取りを推奨します。面取りの曲率半径は0.1~0.8mmとし、過度の欠けや摩耗を避けてください。

- 洗浄と脱脂: 強力な接着力を確保し、コーティングの欠陥を防ぐために、めっき前にワークピースを徹底的に脱脂および洗浄する必要があります。

結論

表面コーティングは、基材を腐食や摩耗から保護するだけでなく、様々な産業用途における機能性を向上させます。適切なコーティング方法を選択し、基材を適切に準備することが、高品質な結果を得るための鍵となります。

詳しい情報については 表面処理および磁石ソリューション、こちらをご覧ください HSマグネット.

コメントを残す