Ímãs permanentes são essenciais em inúmeras aplicações — de motores, alto-falantes e aparelhos de ressonância magnética a ímãs de geladeira e ferramentas magnéticas. O que os torna notáveis é sua capacidade de reter magnetismo por décadas ou até séculos. Mas por que eles conseguem "se lembrar" tão bem do seu magnetismo, enquanto outros metais o perdem instantaneamente?

Para entender isso, precisamos primeiro explorar a diferentes tipos de materiais magnéticos, como eles são classificados e os princípios físicos que permitem que os ímãs permanentes resistam à desmagnetização.

1. Classificação de materiais magnéticos: materiais magnéticos duros vs. macios

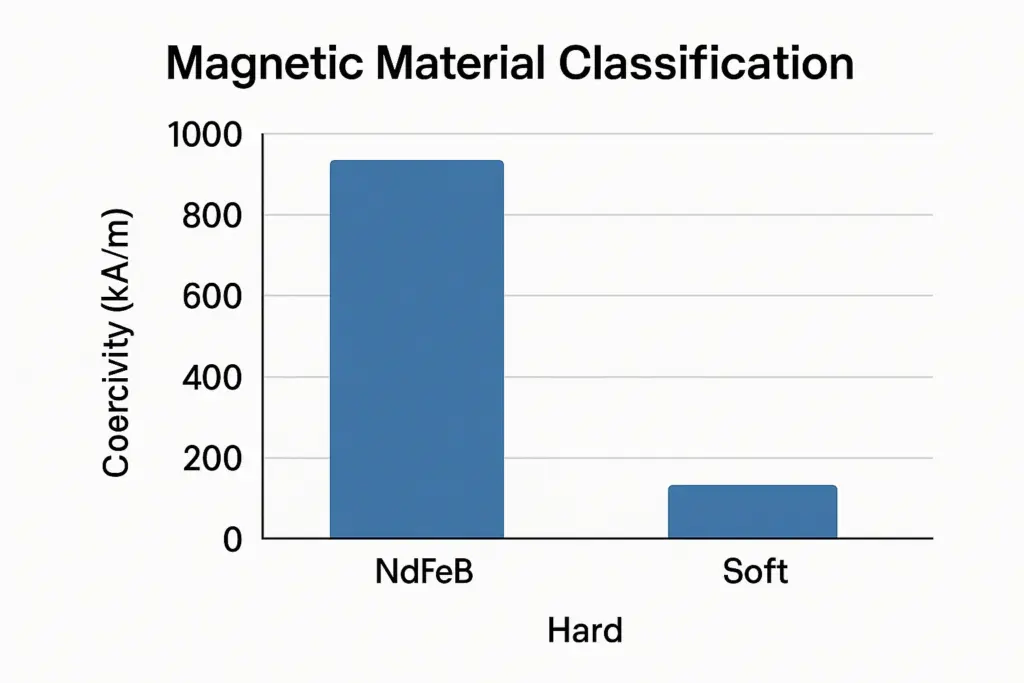

Os materiais magnéticos podem ser amplamente divididos em permanente (difícil) e macio materiais magnéticos com base em sua capacidade de reter magnetismo.

| Tipo | Coercividade | Característica principal | Materiais de exemplo | Aplicações |

|---|---|---|---|---|

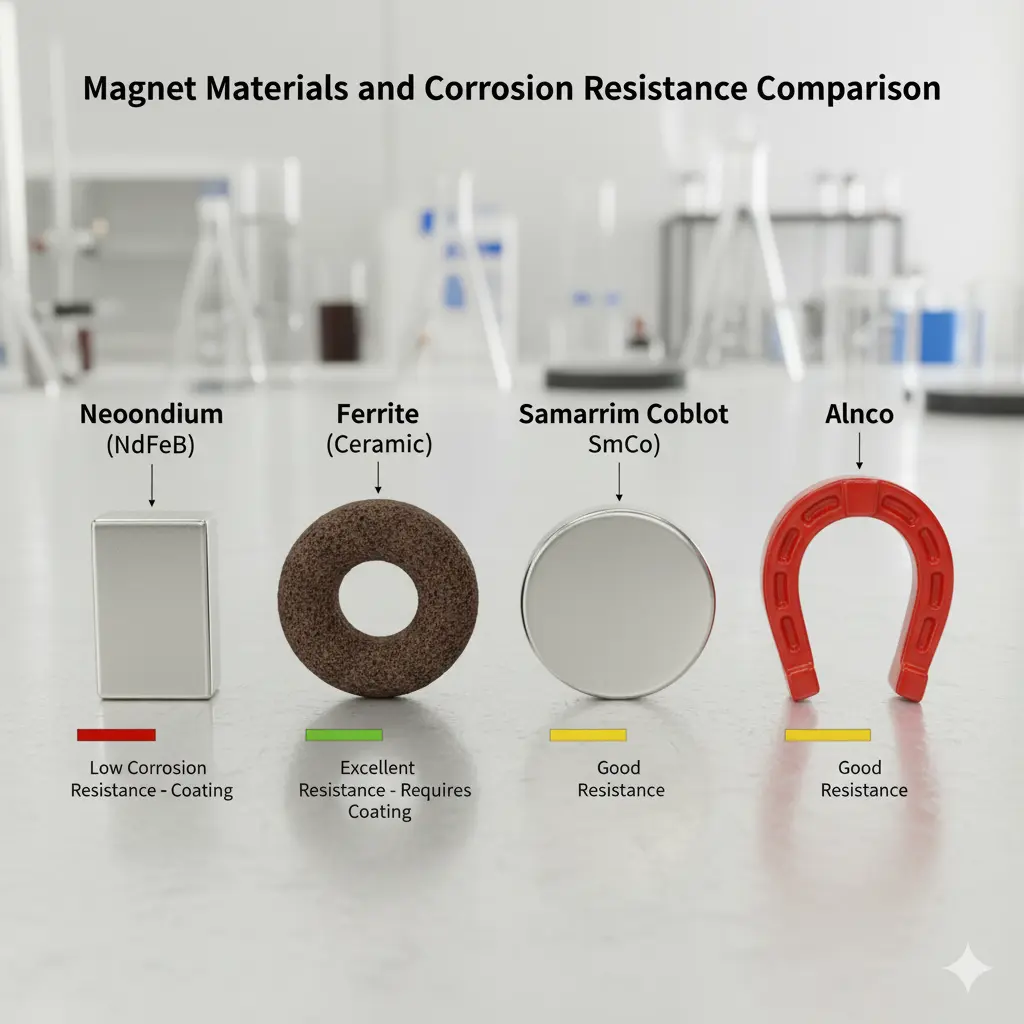

| Materiais magnéticos permanentes (duros) | Alto (centenas a milhares de kA/m) | Mantém o magnetismo por longos períodos | Neodímio (NdFeB), Samário Cobalto (SmCo), Ferrita, Alnico | Motores, geradores, sensores, fechaduras magnéticas |

| Materiais magnéticos macios | Baixo (poucos A/m a dezenas de A/m) | Facilmente magnetizável e desmagnetizável | Ferro puro, aço silício, permalloy | Transformadores, indutores, eletroímãs |

Diferença-chave: Coercividade

- Coercividade é a medida da resistência de um material à perda de magnetismo quando um campo magnético oposto é aplicado.

- Os ímãs permanentes têm alta coercividade, o que significa que é preciso um campo reverso muito forte para desmagnetizá-los.

- Ímãs macios têm baixa coercividade, o que os torna ideais para aplicações que exigem ciclos rápidos de magnetização e desmagnetização.

2. Por que os ímãs permanentes permanecem magnéticos

(1) Alta Coercividade – Resistência a Campos Reversos

Ímãs permanentes são feitos de materiais cuja estrutura atômica e composição química lhes conferem uma coercividade muito alta.

Exemplo:

- Ímãs de neodímio pode ter valores de coercividade superiores 1000 kA/m.

- Na vida cotidiana, os campos magnéticos dispersos típicos são fracos demais para afetá-los.

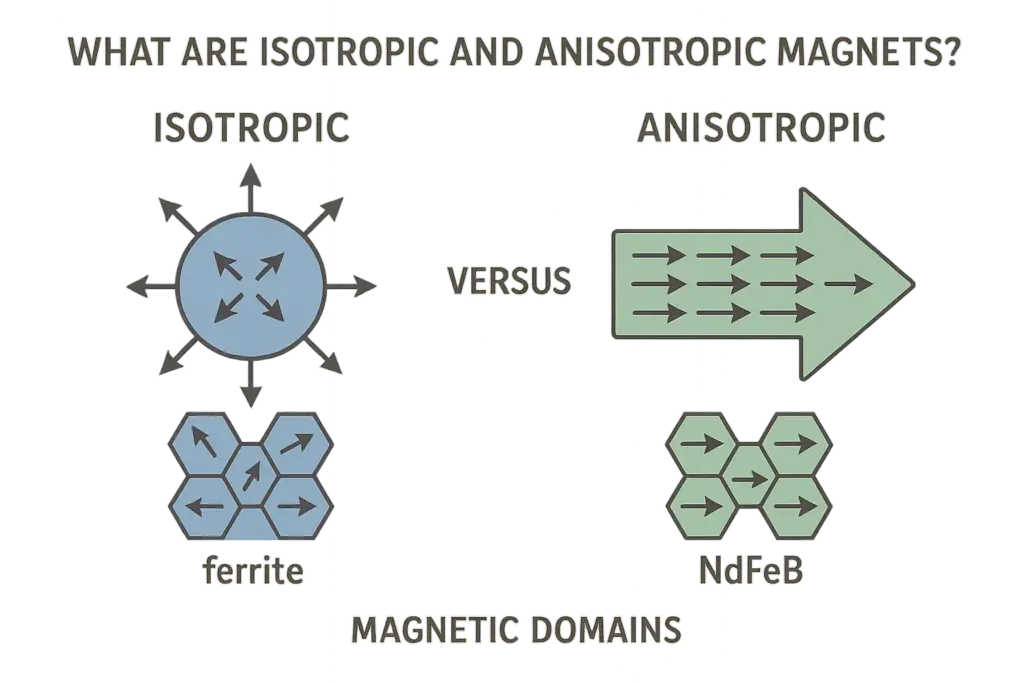

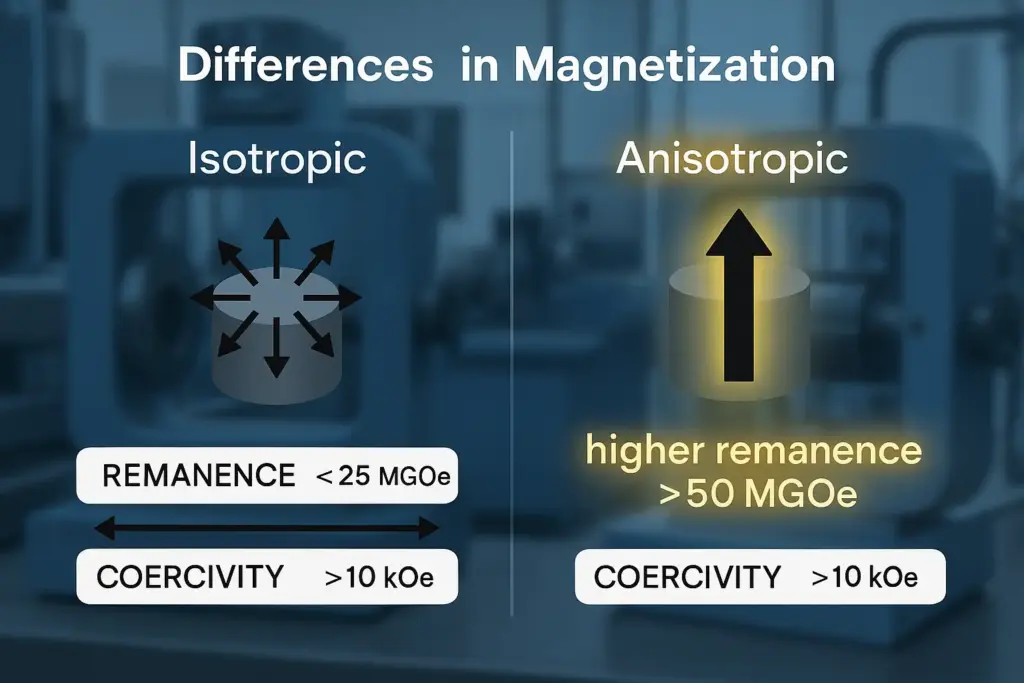

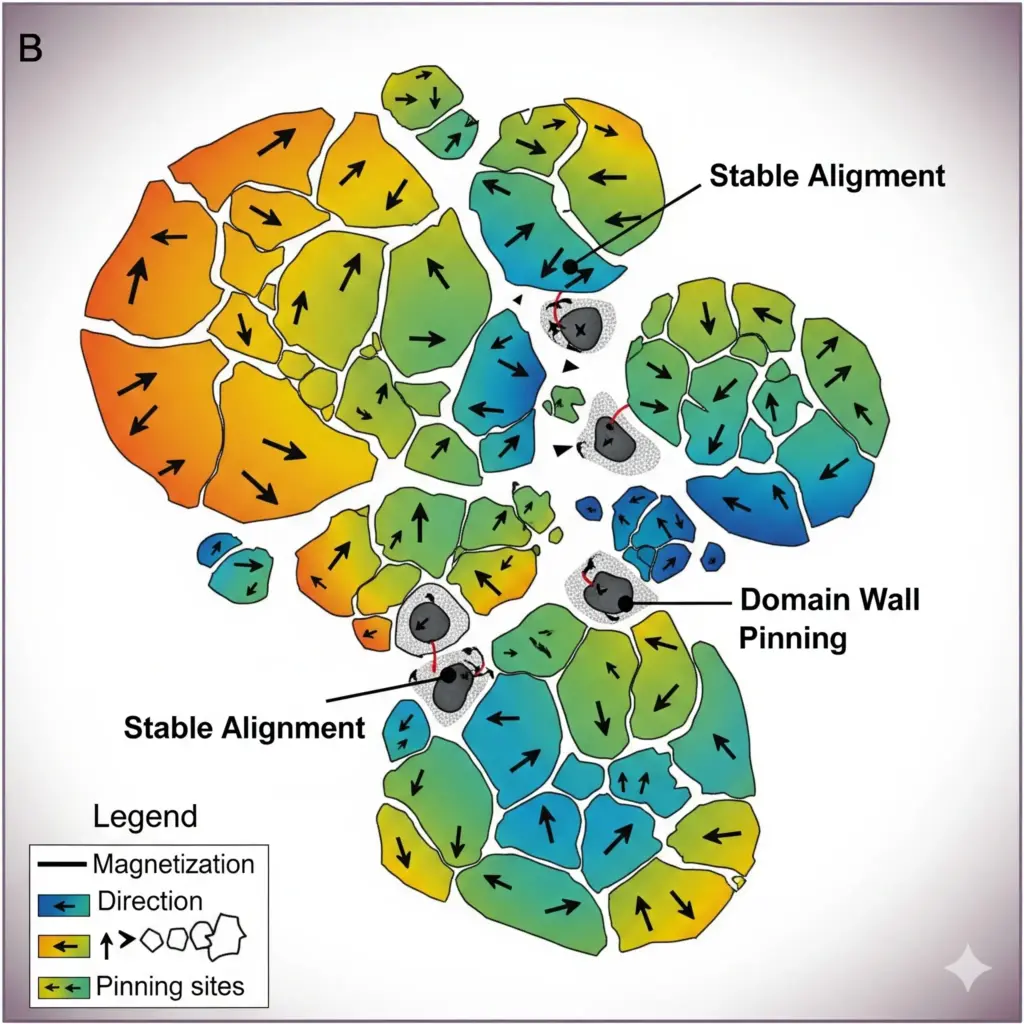

(2) Alinhamento de Domínio Magnético Estável

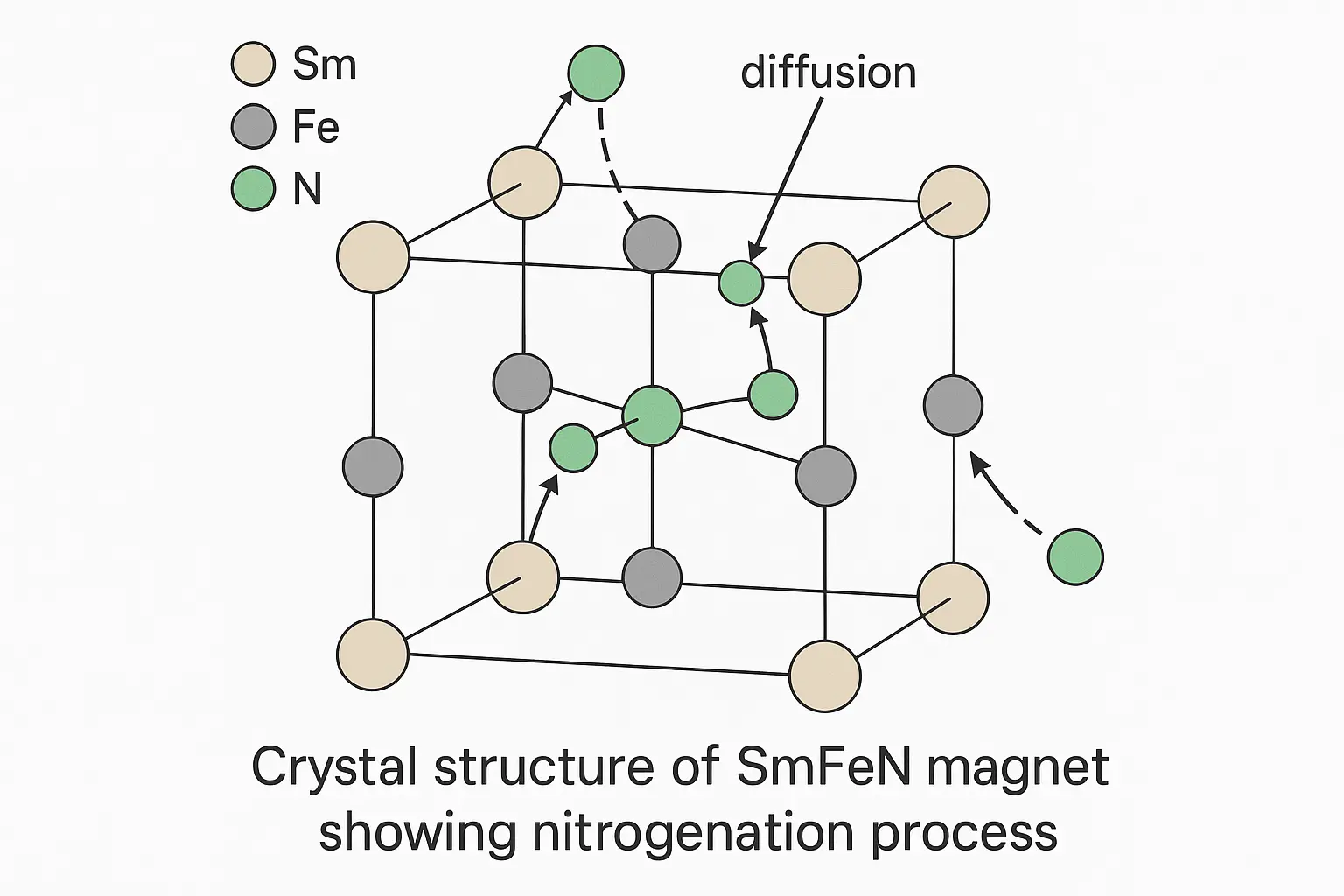

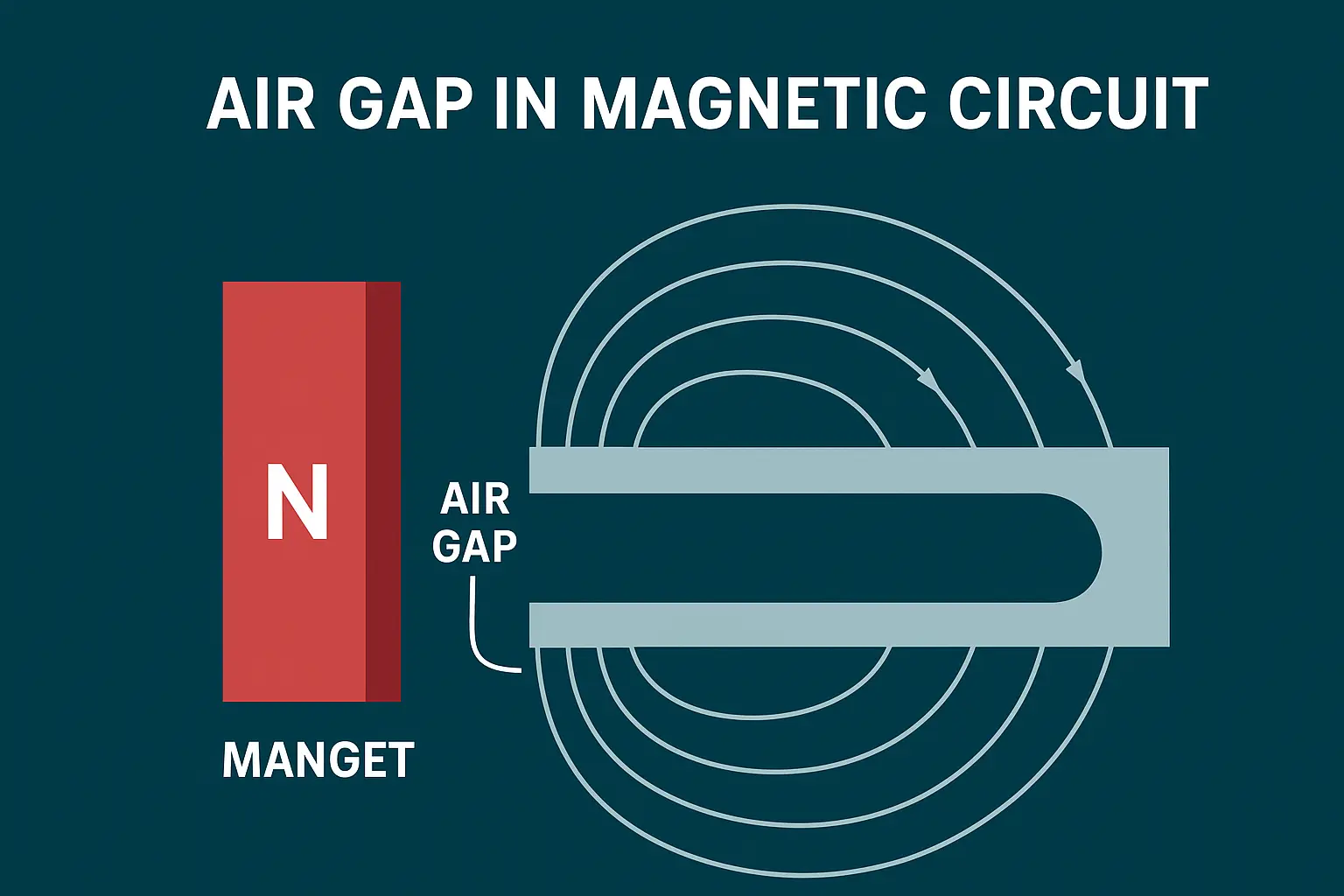

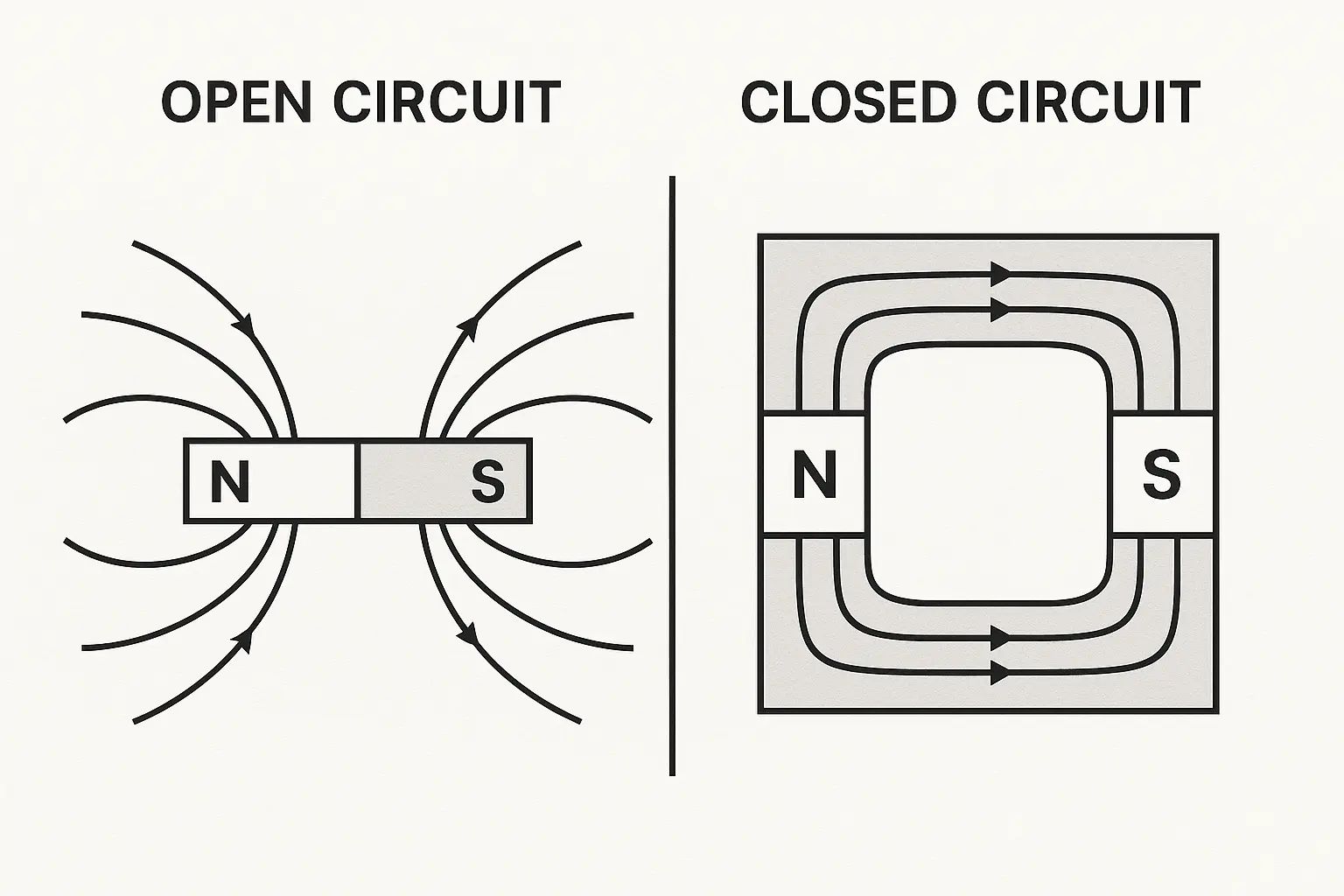

Dentro de um material magnético, pequenas regiões chamadas domínios magnéticos cada um age como um pequeno ímã.

- Em ímãs permanentes, esses domínios são “travados” em uma direção durante a fabricação.

- Este alinhamento é mantido no lugar por anisotropia magnética — uma propriedade que torna certas orientações de cristais energeticamente mais favoráveis.

Em contraste, em ímãs macios, os domínios podem mudar ou inverter facilmente, mesmo sob campos opostos fracos.

(3) Alta Temperatura Curie – Estabilidade Térmica

O Temperatura de Curie é o ponto em que um ímã perde sua ordem magnética devido ao calor.

- Alnico: 750–860 °C (1382–1580 °F)

- Ferrita: ~450 °C (842 °F)

- NdFeB: ~310 °C (590 °F)

Abaixo dessa temperatura, os momentos magnéticos atômicos permanecem alinhados. Quanto maior a temperatura de Curie, melhor o ímã resiste à desmagnetização térmica.

(4) Microestrutura otimizada

Os ímãs permanentes modernos são projetados para reter domínios magnéticos no lugar:

- Cristais de granulação fina reduzir o movimento das paredes do domínio.

- Fases de contorno de grão atuam como barreiras contra a desmagnetização.

- Exemplo: Cristais de Nd₂Fe₁₄B em ímãs de neodímio são cercados por limites de grãos ricos em Nd que bloqueiam a reversão do alinhamento de domínio.

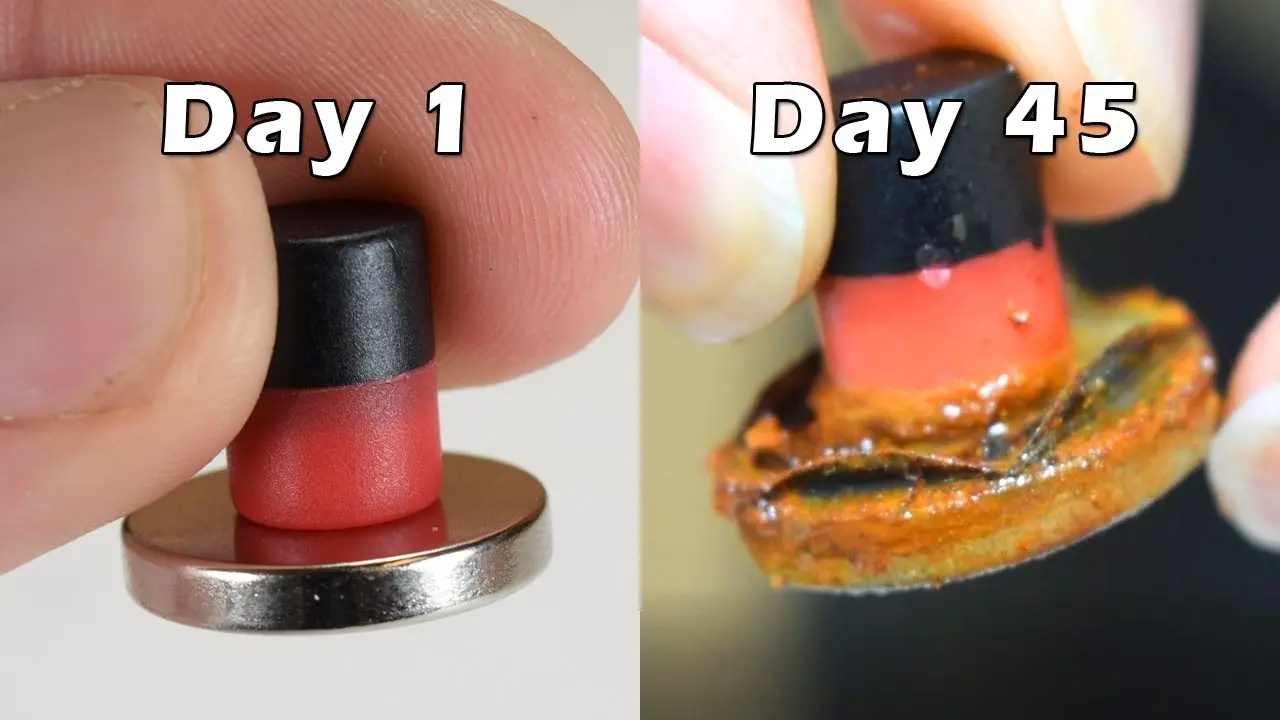

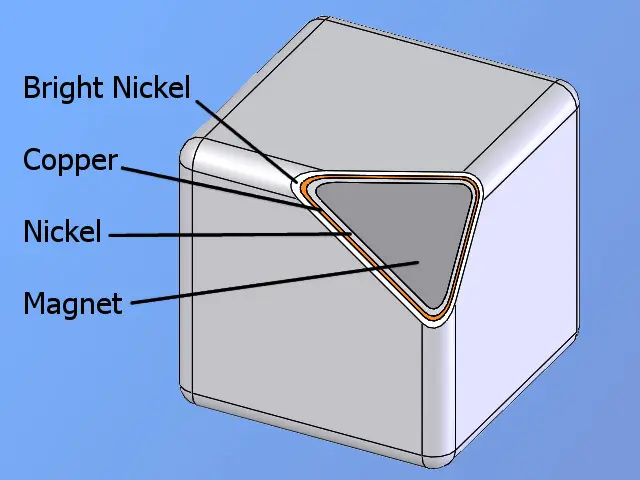

(5) Resistência a fatores ambientais

Embora os ímãs permanentes sejam estáveis, eles podem perder magnetismo devido a:

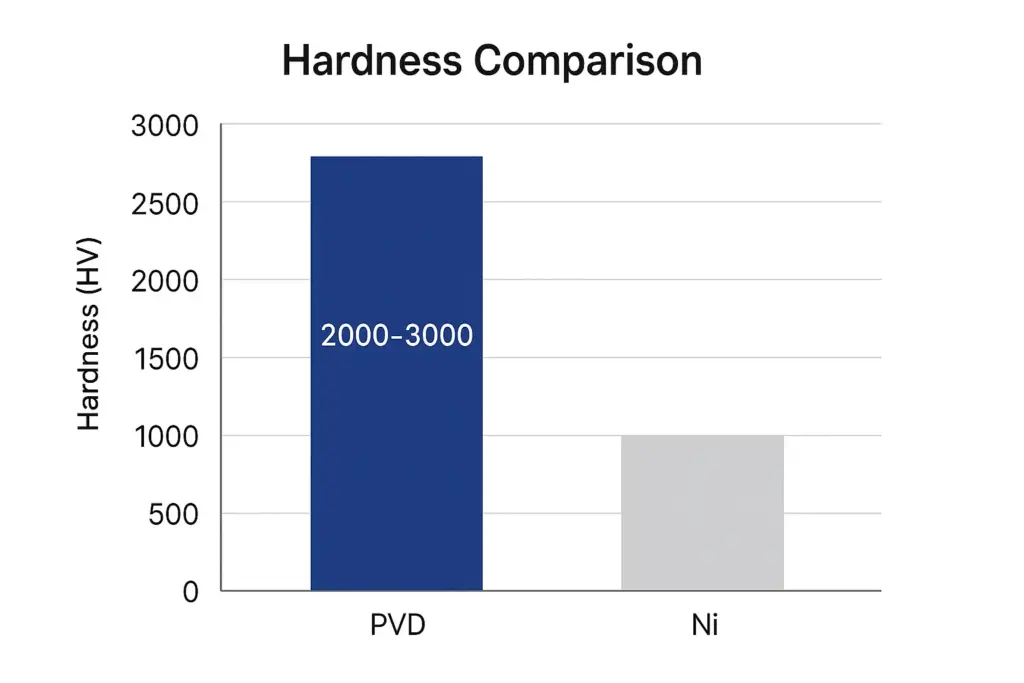

- Corrosão (especialmente NdFeB, que requer revestimento de níquel ou epóxi)

- Choque mecânico grave

- Exposição a campos magnéticos reversos muito fortes

Com revestimento, manuseio e armazenamento adequados, ímãs permanentes de alta qualidade podem manter mais de 95% de seu magnetismo original, mesmo depois de décadas.

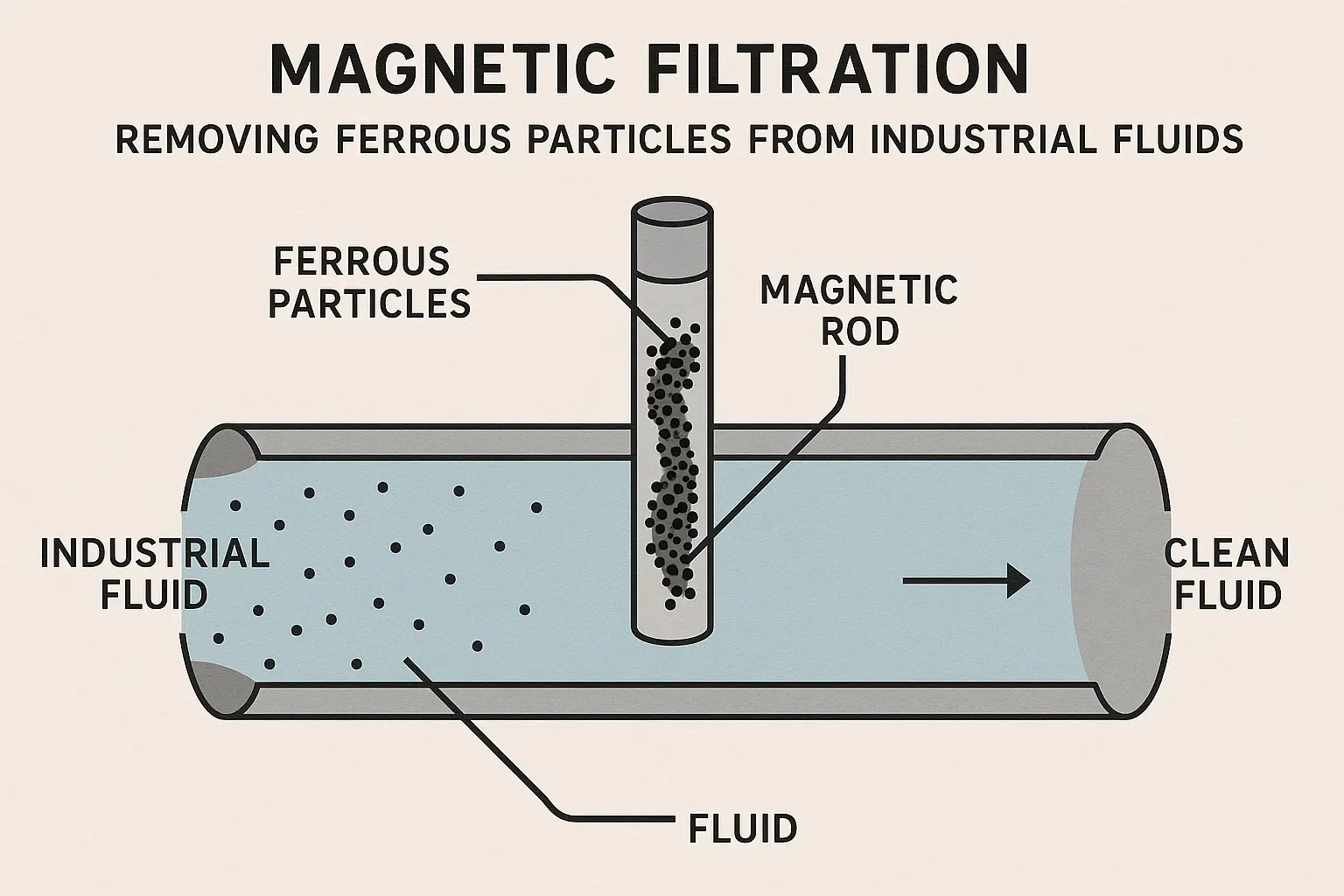

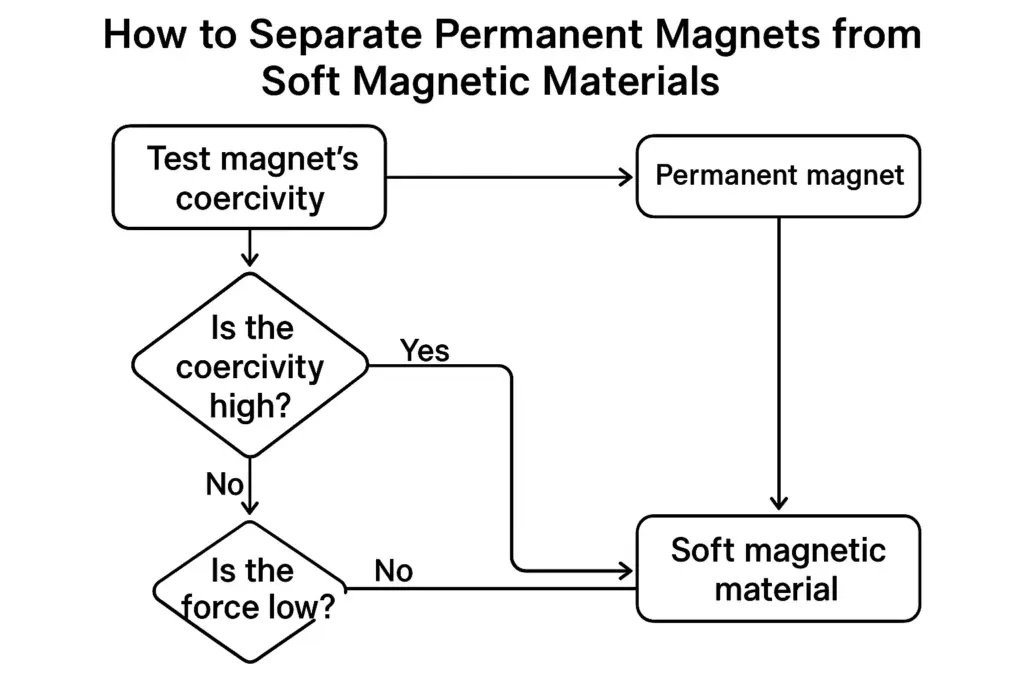

3. Como separar ímãs permanentes de materiais magnéticos macios

Em ambientes industriais e laboratoriais, é necessário distinguir entre ímãs permanentes e materiais magnéticos macios é importante:

| Método | Observação |

|---|---|

| Verifique a Retentividade | Após ser removido de um campo magnetizante, um ímã permanente mantém um forte magnetismo; um ímã macio o perde rapidamente. |

| Teste de Coercividade | Aplique um campo reverso e meça a força de desmagnetização necessária. |

| Teste de tração magnética | Compare a força de retenção antes e depois da exposição a campos opostos. |

| Identificação de materiais | Use análise de composição química (NdFeB, SmCo, Alnico = duro; Fe puro, permalloy = macio). |

4. A ciência por trás da coercividade

A coercividade depende de:

- Anisotropia magnetocristalina – A rede atômica prefere direções de spin específicas.

- Defeitos microestruturais – Pode fixar paredes de domínio (em ímãs rígidos) ou permitir movimento livre (em ímãs macios).

- Composição química – Elementos como cobalto, terras raras e alumínio aumentam a coercividade.

Alta coercividade significa que um ímã “lembra” sua magnetização original, tornando-o resistente à desmagnetização acidental de campos ambientais ou choques leves.

5. Resumo

Os ímãs permanentes permanecem magnéticos porque:

- Eles têm alta coercividade, resistindo a campos reversos.

- Deles domínios magnéticos estão fortemente travados no lugar.

- Eles têm um alta temperatura de Curie, resistindo aos efeitos térmicos.

- Deles microestrutura é otimizado para estabilidade.

- Eles são protegido contra corrosão e danos mecânicos.

Por outro lado, materiais magnéticos macios são projetados para ligar e desligar o magnetismo facilmente, tornando-os ideais para eletroímãs e núcleos de transformadores — mas não para retenção magnética de longo prazo.

Se você precisar de conselhos de especialistas sobre como escolher o ímã certo — sejam ímãs permanentes de alta coercividade para motores ou núcleos magnéticos macios para transformadores — sinta-se à vontade para Contate-nosNossa equipe de engenharia pode fornecer orientação técnica e soluções magnéticas personalizadas.