Aimants permanents Les magnétites sont essentiels à d'innombrables applications, des moteurs aux haut-parleurs, en passant par les appareils d'IRM, les aimants de réfrigérateur et les outils magnétiques. Leur particularité réside dans leur capacité à conserver leur magnétisme pendant des décennies, voire des siècles. Mais pourquoi parviennent-ils à se souvenir si bien de leur magnétisme, alors que d'autres métaux le perdent instantanément ?

Pour comprendre cela, nous devons d’abord explorer le différents types de matériaux magnétiques, comment ils sont classés et les principes physiques qui permettent aux aimants permanents de résister à la démagnétisation.

1. Classification des matériaux magnétiques : matériaux magnétiques durs et matériaux magnétiques doux

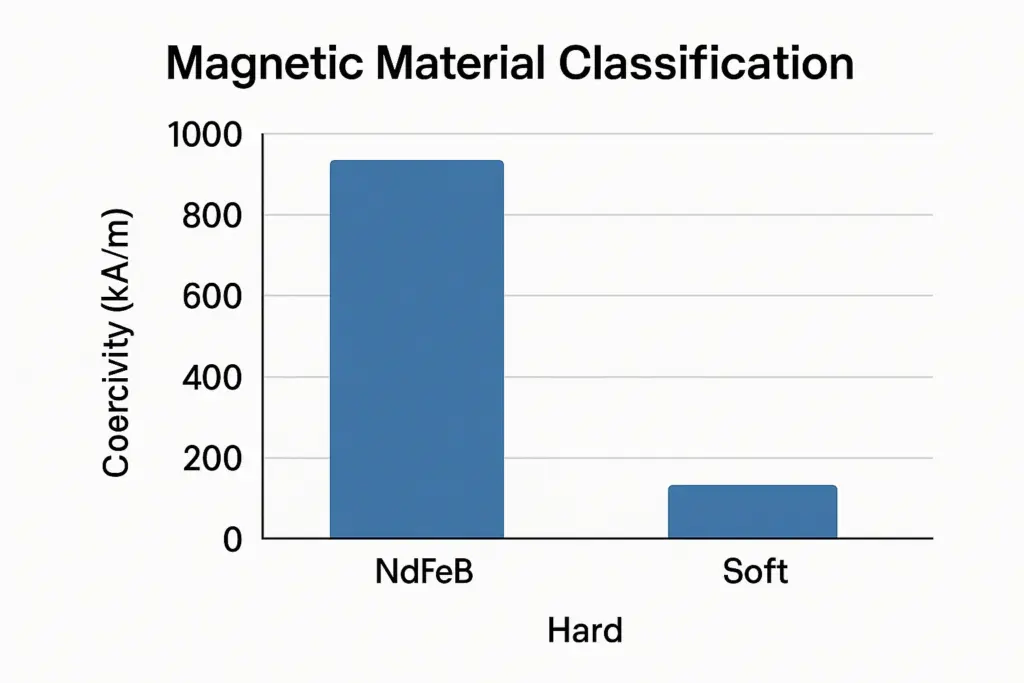

Les matériaux magnétiques peuvent être largement divisés en permanent (dur) et doux matériaux magnétiques en fonction de leur capacité à conserver le magnétisme.

| Taper | Coercivité | Fonctionnalité clé | Exemples de matériaux | Applications |

|---|---|---|---|---|

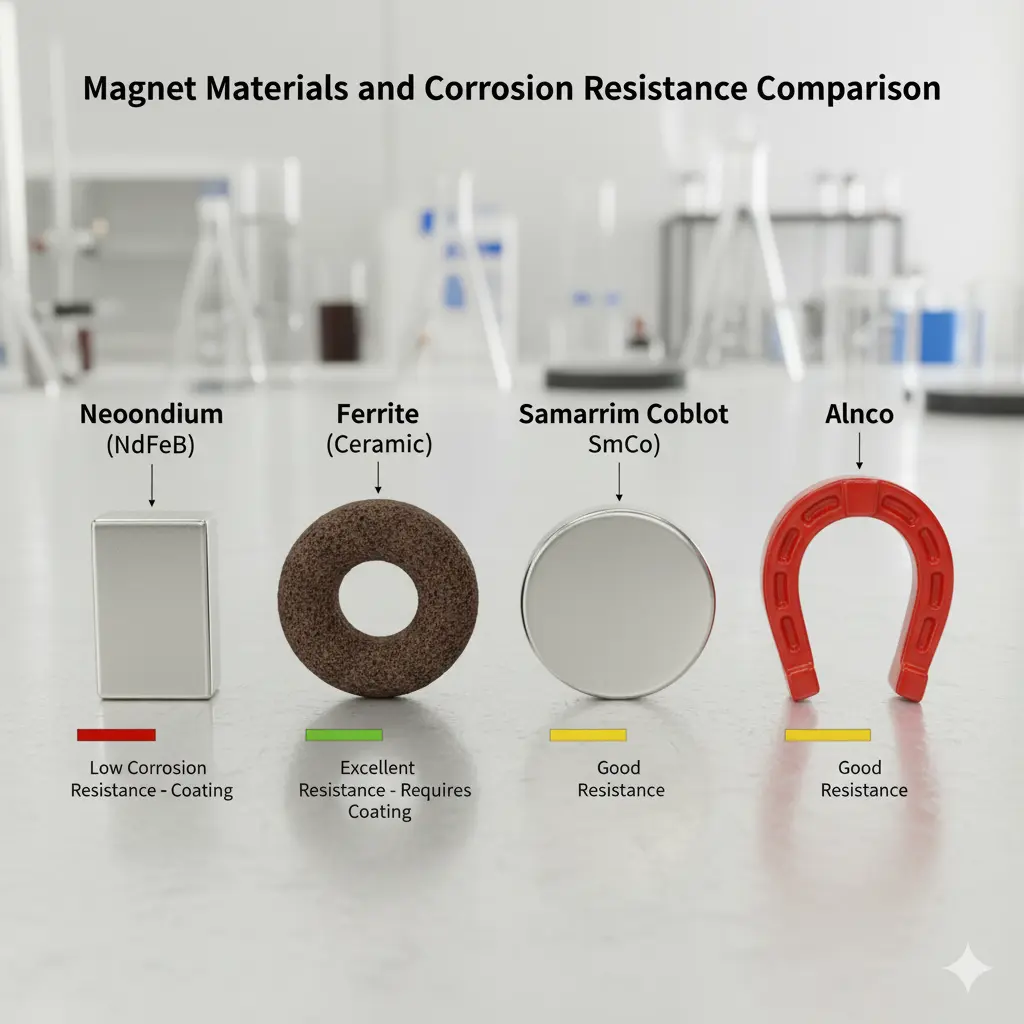

| Matériaux magnétiques permanents (durs) | Élevé (des centaines à des milliers de kA/m) | Conserver le magnétisme pendant de longues périodes | Néodyme (NdFeB), Samarium Cobalt (SmCo), Ferrite, Alnico | Moteurs, générateurs, capteurs, serrures magnétiques |

| Matériaux magnétiques doux | Faible (quelques A/m à quelques dizaines d'A/m) | Facilement magnétisé et démagnétisé | Fer pur, acier au silicium, permalloy | Transformateurs, inducteurs, électroaimants |

Différence clé : coercivité

- Coercivité est la mesure de la résistance d'un matériau à perdre son magnétisme lorsqu'un champ magnétique opposé est appliqué.

- Les aimants permanents ont haute coercivité, ce qui signifie qu'il faut un champ inverse très fort pour les démagnétiser.

- Les aimants doux ont faible coercivité, ce qui les rend idéaux pour les applications nécessitant des cycles de magnétisation et de démagnétisation rapides.

2. Pourquoi les aimants permanents restent magnétiques

(1) Haute coercivité – Résistance aux champs inverses

Les aimants permanents sont fabriqués à partir de matériaux dont la structure atomique et la composition chimique leur confèrent une coercivité très élevée.

Exemple:

- Aimants en néodyme peut avoir des valeurs de coercivité dépassant 1000 kA/m.

- Dans la vie de tous les jours, les champs magnétiques parasites typiques sont bien trop faibles pour les affecter.

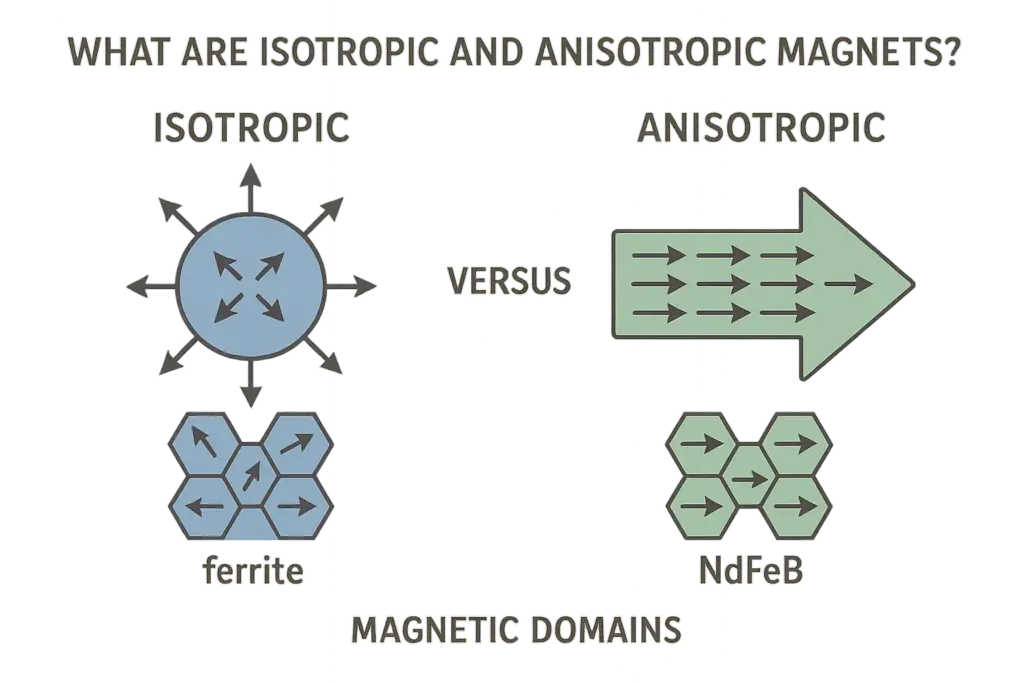

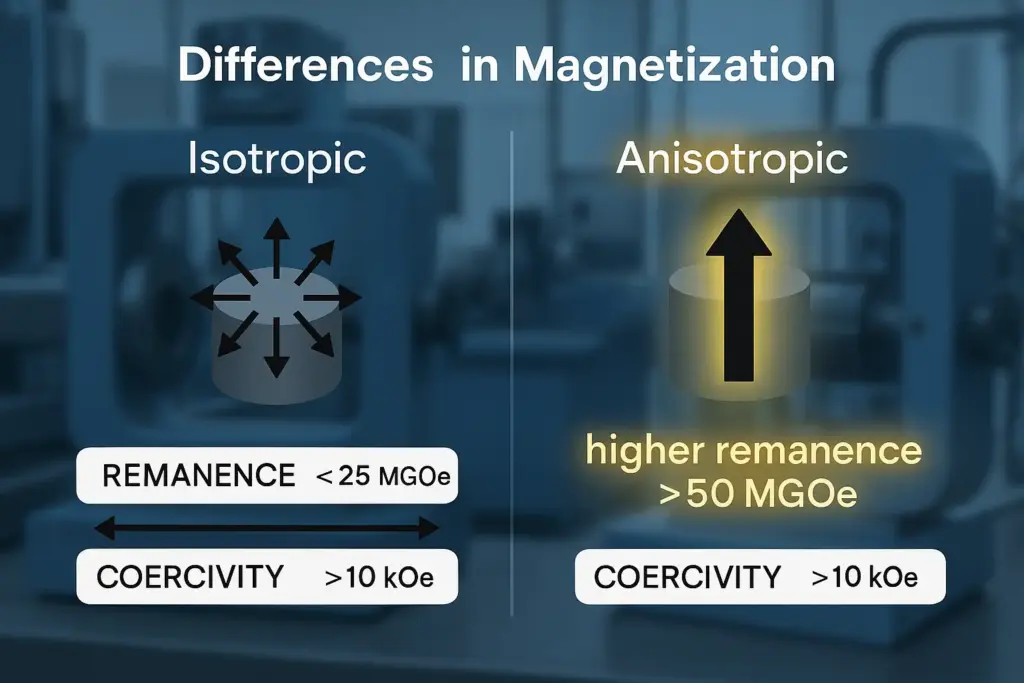

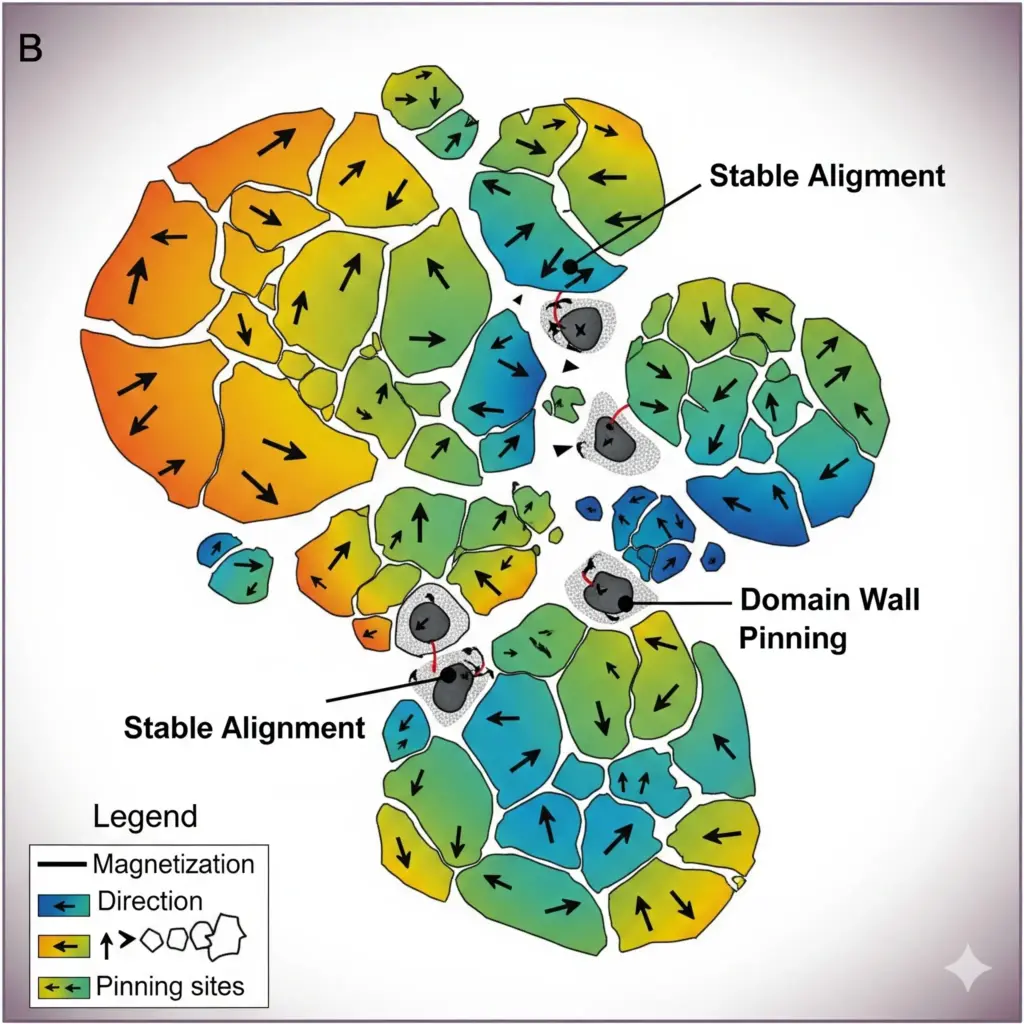

(2) Alignement de domaine magnétique stable

À l'intérieur d'un matériau magnétique, de minuscules régions appelées domaines magnétiques chacun agit comme un petit aimant.

- Dans les aimants permanents, ces domaines sont « verrouillés » dans une direction lors de la fabrication.

- Cet alignement est maintenu en place par anisotropie magnétique — une propriété qui rend certaines orientations cristallines énergétiquement plus favorables.

En revanche, dans les aimants mous, les domaines peuvent se déplacer ou basculer facilement même sous des champs opposés faibles.

(3) Température de Curie élevée – Stabilité thermique

Le Température de Curie est le point auquel un aimant perd son ordre magnétique à cause de la chaleur.

- Alnico: 750–860 °C (1382–1580 °F)

- Ferrite: ~450 °C (842 °F)

- NdFeB : ~310 °C (590 °F)

En dessous de cette température, les moments magnétiques atomiques restent alignés. Plus la température de Curie est élevée, meilleure est la résistance de l'aimant à la démagnétisation thermique.

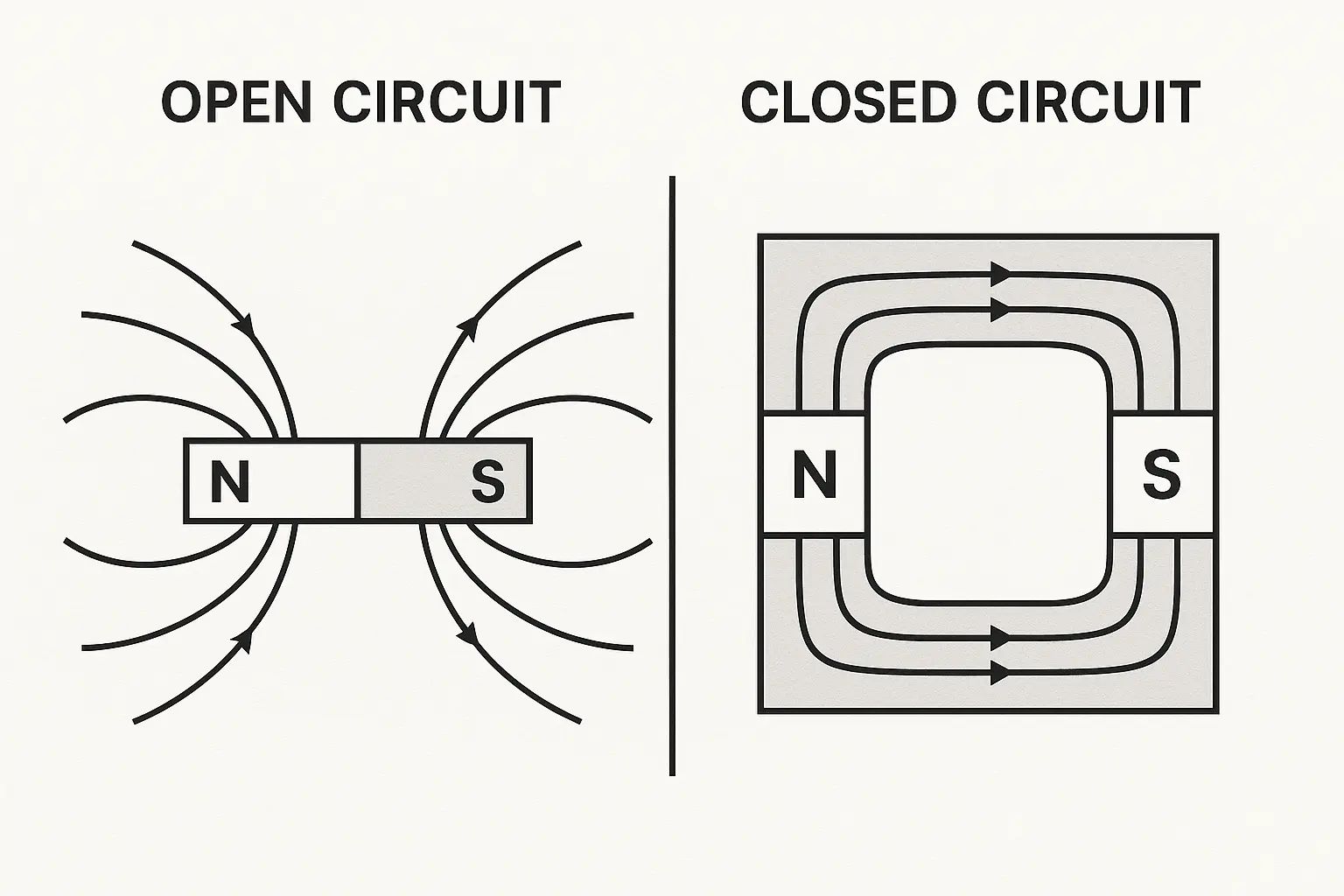

(4) Microstructure optimisée

Les aimants permanents modernes sont conçus pour piéger les domaines magnétiques en place :

- Cristaux à grains fins réduire le mouvement des parois de domaine.

- Phases des joints de grains agissent comme des barrières contre la démagnétisation.

- Exemple: Cristaux de Nd₂Fe₁₄B dans les aimants en néodyme sont entourés de limites de grains riches en Nd qui bloquent l'inversion de l'alignement des domaines.

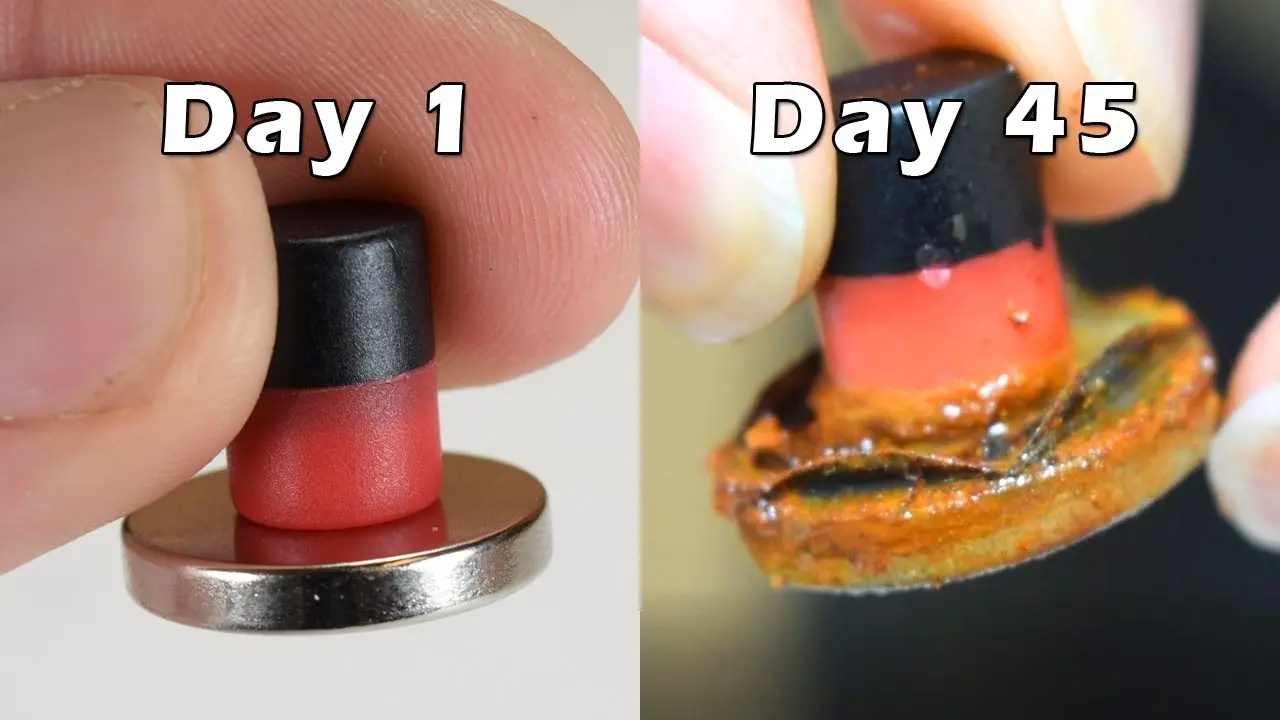

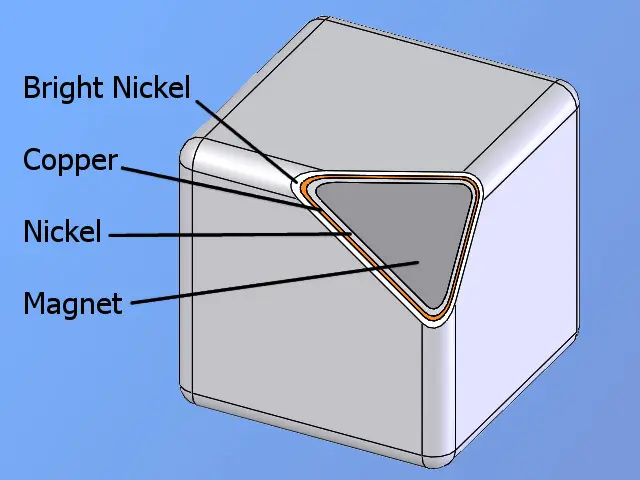

(5) Résistance aux facteurs environnementaux

Bien que les aimants permanents soient stables, ils peuvent perdre leur magnétisme en raison de :

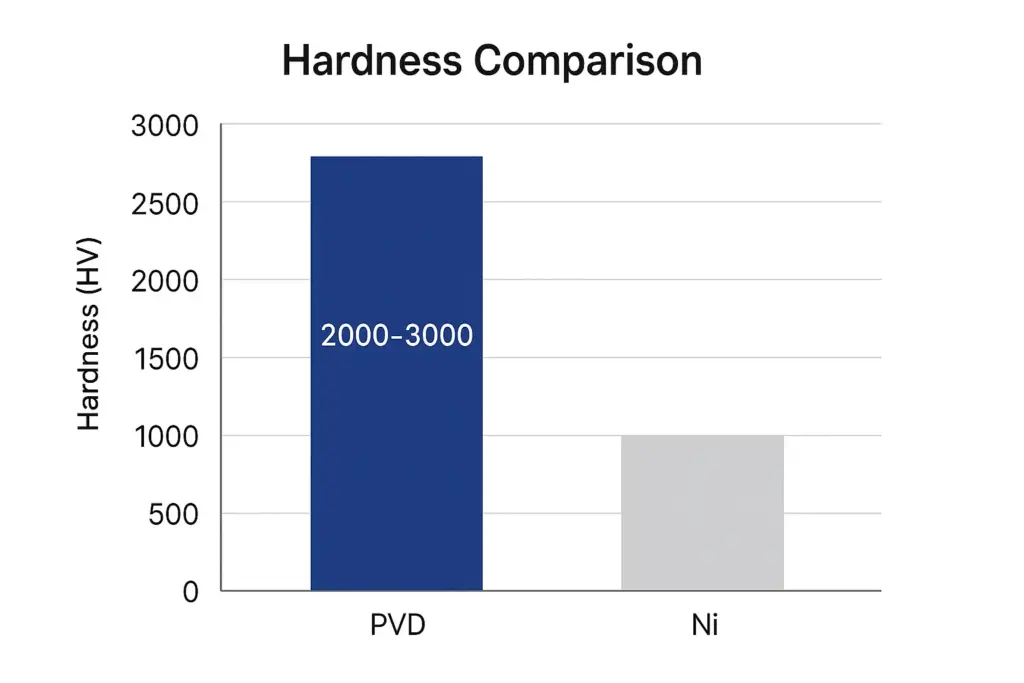

- Corrosion (en particulier le NdFeB, qui nécessite un revêtement en nickel ou en époxy)

- Choc mécanique grave

- Exposition à des champs magnétiques inverses très puissants

Avec un revêtement, une manipulation et un stockage appropriés, les aimants permanents de haute qualité peuvent conserver plus de 95% de leur magnétisme d'origine même après des décennies.

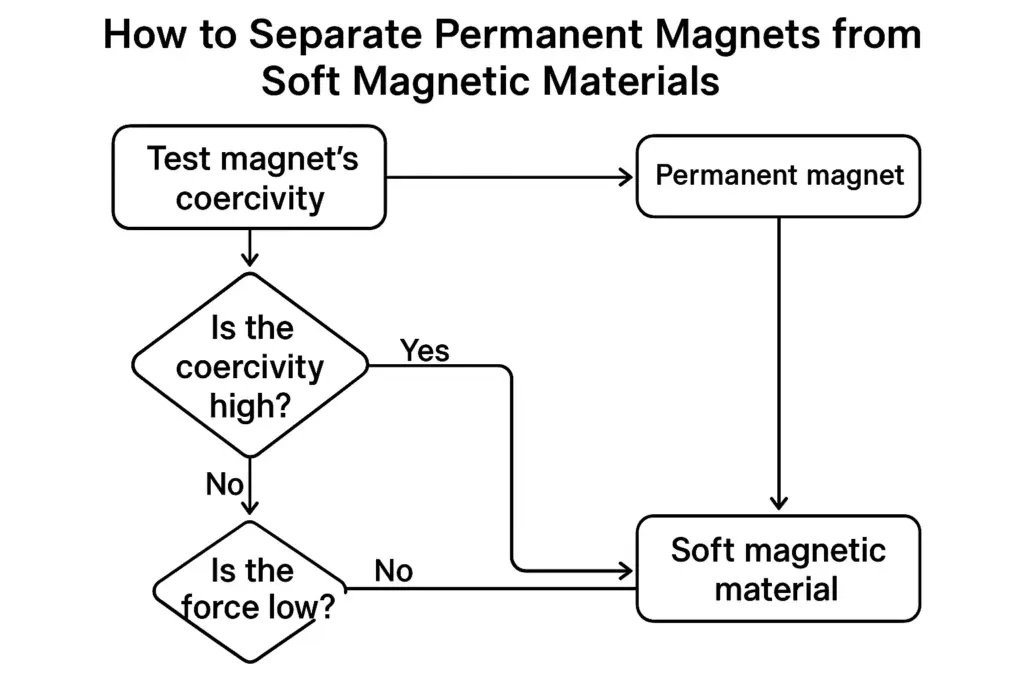

3. Comment séparer les aimants permanents des matériaux magnétiques doux

Dans les environnements industriels et de laboratoire, il faut faire la distinction entre aimants permanents et matériaux magnétiques doux est important:

| Méthode | Observation |

|---|---|

| Vérifier la rémanence | Après avoir été retiré d'un champ magnétisant, un aimant permanent conserve un fort magnétisme ; un aimant doux le perd rapidement. |

| Test de coercivité | Appliquez un champ inverse et mesurez la force de démagnétisation nécessaire. |

| Test d'attraction magnétique | Comparez la force de maintien avant et après exposition à des champs opposés. |

| Identification du matériel | Utiliser l'analyse de composition chimique (NdFeB, SmCo, Alnico = dur ; Fe pur, permalloy = mou). |

4. La science derrière la coercivité

La coercivité dépend de :

- Anisotropie magnétocristalline – Le réseau atomique préfère des directions de spin spécifiques.

- Défauts microstructuraux – Peut soit fixer les parois du domaine (dans les aimants durs) soit permettre un mouvement libre (dans les aimants mous).

- Composition chimique – Des éléments comme le cobalt, les terres rares et l’aluminium augmentent la coercivité.

Une coercivité élevée signifie qu'un aimant « se souvient » de sa magnétisation d'origine, ce qui le rend résistant à la démagnétisation accidentelle due aux champs environnementaux ou aux chocs mineurs.

5. Résumé

Les aimants permanents restent magnétiques parce que :

- Ils ont haute coercivité, résistant aux champs inverses.

- Leur domaines magnétiques sont solidement verrouillés en place.

- Ils ont un température de Curie élevée, résistant aux effets thermiques.

- Leur microstructure est optimisé pour la stabilité.

- Ils sont protégé de la corrosion et des dommages mécaniques.

En revanche, les matériaux magnétiques doux sont conçus pour activer et désactiver facilement le magnétisme, ce qui les rend idéaux pour les électroaimants et les noyaux de transformateurs, mais pas pour la rétention magnétique à long terme.

Si vous avez besoin de conseils d'experts pour choisir le bon aimant — qu'il s'agisse d'aimants permanents à haute coercivité pour les moteurs ou de noyaux magnétiques doux pour les transformateurs — n'hésitez pas à nous contacter. Contactez-nousNotre équipe d'ingénieurs peut fournir à la fois des conseils techniques et des solutions magnétiques personnalisées.