Qu’est-ce que la filtration magnétique?

La filtration magnétique, également connue sous le nom de séparation magnétique, est une méthode qui permet d’éliminer les particules de fer des produits sous forme de liquide ou de boue, en permettant au fluide de circuler autour d’un barreau ou d’un noyau magnétique. Cet aimant attire les particules ferreuses et les élimine du fluide, garantissant ainsi que des fluides propres sont renvoyés dans la zone de contact, que ce soit sur une machine-outil ou un système de lavage.

C’est une méthode qui peut être utilisée dans presque tous les environnements où la contamination ferreuse, para-magnétique et des milieux de broyage est un problème. Les filtres magnétiques rendent ce type de filtration facile et efficace. En fait, lorsque les filtres sont pleins, ils peuvent simplement être nettoyés et réutilisés.

Comment fonctionnent les filtres magnétiques ?

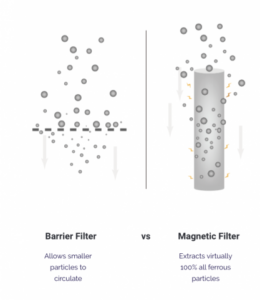

Les filtres magnétiques fonctionnent avec des aimants en néodyme très résistants qui attirent pratiquement 100 % des particules ferreuses, y compris les particules de la taille d’un micron. La conception avancée du noyau magnétique crée un modèle de champ magnétique qui garantit que les filtres ne se bloquent pas, même dans les applications à forte contamination.

Le filtre est installé à l’endroit souhaité le long du trajet du liquide ou de la boue. Le flux est dirigé autour du champ magnétique créé par les aimants du filtre à haute intensité et toutes les particules ferreuses sont capturées dans un piège magnétique. Le filtre peut ensuite être retiré, les particules capturées éliminées du filtre par lavage et le filtre réutilisé.

Il existe de nombreuses configurations de filtres magnétiques pour les industries de transformation. Ces filtres peuvent se présenter sous la forme d’un bouchon magnétique pour un rinçage rapide. Une autre forme courante de filtre magnétique est la configuration à flux continu, dans laquelle les particules passent par des fentes spécifiques qui sont magnétisées afin que le flux régulier ne soit pas interrompu. Un troisième type courant de filtration magnétique est l’aimant à tige, qui descend dans les réservoirs et les boîtes de filtration pour éliminer les particules métalliques.

Avantages de la filtration magnétique

L’utilisation de la filtration magnétique est un moyen écologique, rentable et efficace pour diverses industries de s’assurer que les particules ferreuses sont éliminées des fluides importants. Examinons quelques-uns des avantages que présente l’utilisation d’un filtre magnétique.

Respect de l’environnement

Les filtres magnétiques sont non seulement efficaces pour filtrer les particules ferreuses, mais ils le font aussi dans le respect de l’environnement. La contamination collectée dans le piège magnétique est facilement recyclée en un seul matériau. Cela signifie qu’aucune des matières contaminées ne finira dans une décharge. En outre, le liquide filtré conserve ses propriétés essentielles, ce qui prolonge la durée de vie du fluide.

Pas de frais d’élimination

Une fois le filtre magnétique installé, il n’y a pas d’autres frais à engager pendant la durée de vie du filtre. Non seulement vous économiserez sur les dépenses futures, mais vous économiserez également sur les coûts d’élimination. Les déchets collectés sont entièrement recyclables.

Coûts de fonctionnement minimes

Les filtres magnétiques ont des coûts de fonctionnement minimes. Vous avez la possibilité d’utiliser des filtres nettoyés manuellement ou des filtres autonettoyants. Dans ce dernier cas, aucune puissance supplémentaire n’est nécessaire et les filtres magnétiques autonettoyants n’ont besoin que d’une petite quantité d’énergie pour être nettoyés.

N’entrave pas la productivité

Les filtres magnétiques n’entravent en rien la productivité. En fait, comme le fluide ne traverse aucun média filtrant, le flux n’est jamais interrompu. Cela signifie que le débit n’est pas affecté par votre filtre, mais qu’il est déterminé par les exigences de votre processus. Même si le filtre magnétique se remplit de contaminants, il n’y a pas de risque de chute de pression ou d’éclatement des filtres.

Les aimants à haute intensité éliminent pratiquement toutes les particules et le liquide propre continue à couler sans interruption.

Une fois rempli, le contaminant est éliminé de l’aimant et peut être recyclé avec une perte minimale de liquide.